К основным факторам внешней среды, воздействующим на РЭА, можно отнести:

1) температуру,

2) влажность,

3) давление,

4) пыль, песок,

5) фоновые излучения, включая солнечную радиацию,

6) биологическую среду.

Влияние этих факторов может быть значительным, в особенности, если они проявляются совместно. По степени влияния этих факторов на РЭА различают следующие группы условий эксплуатации:

Л – легкие (to»+20oC, влажность £80%, р»760 мм рт. ст., нет воздействия пыли, песка, излучений и биологической среды); они характерны для закрытых, отапливаемых и вентилируемых помещений.

С- среднее (to=-50 ¸ +70oC, влажность периодами достигает 98%, воздействие пыли, песка, биологической среды); они характерны для наземной, полевой и передвижной аппаратуры.

Ж – жесткие (to=-80 ¸ +100oC, влажность £98%, давление до 5 мм рт. ст., воздействие пыли, песка, фонового излучения среды среднего уровня); они характерны для авиационной РЭА. -

ОЖ – особо жесткие (to=-100 ¸ +250oC, влажность до 100 %, давление до 5*10-6 мм рт. ст., воздействие сильных фоновых излучений, пыли, песка); они характерны для ракетной РЭА.

Кроме отраслевых стандартов климатические воздействия определяются в соответствии с ГОСТ 15150-69 – «Машины, приборы и другие технические изделия. Исполнения для различных климатических районов». Согласно этого ГОСТ вся поверхность Земли разбивается на 6 климатических условий:

У – умеренный климат;

ХЛ – холодный климат;

ТВ – влажный тропический климат;

ТС – сухой тропический климат;

М – умеренный холодный морской климат;

ТМ – тропический морской климат.

Помимо этого, данный ГОСТ устанавливает также категории РЭА в зависимости от размещения:

1 категория – РЭА, эксплуатируемая на открытом воздухе.

2 категория – РЭА, эксплуатируемая под навесом;

3 категория – РЭА, эксплуатируемая в закрытом помещении с естественной вентиляцией (без искусственно регулируемых климатических условий), но при существенном уменьшении воздействия солнечной радиации, ветра, росы, колебаний температуры и влажности.

4 категория – РЭА, размещаемая в закрытых наземных и подземных помещениях с искусственно регулируемыми климатическими условиями окружающей среды;

5 категория – РЭА, эксплуатируемая в неотапливаемых и невентилируемых помещениях, в которых может быть влага при ее частичном конденсировании.

Поскольку диапазон рабочих температур может для разных групп составлять:

-55 ¸ +55°С; -65 ¸ +85°С; -65 ¸ +125°С;

-65 ¸ +200°С; -65 ¸ +350°С; -65 ¸ +500°С;

то местные перегревы могут во много превосходить эти указанные температуры, а следовательно, без дополнительных мер, уменьшающих эти температуры, и без анализа влияния этих факторов на работу элементов, немыслимо создать работоспособную и надежную аппаратуру. Влияние температуры на параметры элементов и свойства материалов РЭУ проявляется следующим образом:

1) при низких температурах:

- электролитические конденсаторы замерзают и перестают работать,

- аккумуляторные батареи разряжаются,

- воск и защитные компаунды твердеют и растрескиваются,

- резиновые амортизаторы теряют свою эластичность и перестают работать,

- в механических подвешенных узлах наблюдается замерзание смазки,

- в реле наблюдается слипание контактов,

- в штепсельных разъемах из-за различных ТКЛР пластмассы и металла происходит нарушение контактов,

- уменьшаются усилительные свойства транзисторов.

2) при повышенных температурах:

- происходит изменение люфтов и натягов, для ряда элементов могут возникнуть нежелательные деформации и коробления (например, в катушках высокой частоты и конденсаторах переменной емкости),

- некоторые сопротивления и емкости конденсаторов постоянной емкости могут изменять свои значения на величины, намного превышающие рабочий разброс,

- проводимость полупроводников резко возрастает, а именно диоды и транзисторы изменяют расчетные данные для своих параметров, особенно b, h11 и Jко – для транзисторов и Rобр – для диодов, что может привести к потери работоспособности схем на этих элементах,

- ряд материалов (например, термопластичных пластиков и компаундов) подвергается недопустимым размягчениям, и начинают течь и т.д. и т.п.

Влияние повышенной влажности проявляются в следующем:

1) увеличивается диэлектрическая проницаемость изоляционных материалов;

2) снижается их удельное поверхностное сопротивление;

3) уменьшается электрическая проницаемость воздушных зазоров;

4) происходят побочные физико-химические процессы в диэлектриках и металлах.

Эти причины вызывают нежелательные изменения емкости конденсаторов, уменьшение сопротивления изоляции, искрение, пробой, разбухание и отслаивание диэлектриков, коррозию металлов, появление плесени внутри аппаратуры.

При малой величине влажности наблюдается высыхание диэлектриков и их растрескивание.

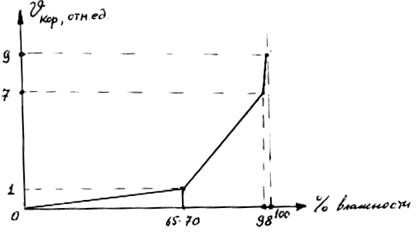

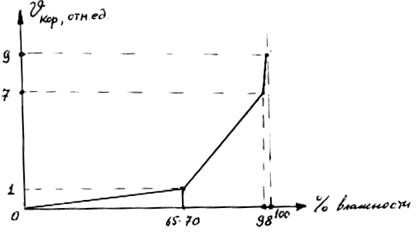

Наиболее стойкими к действию влаги из диэлектриков являются фторопласт, полистирол, полиэтилен; менее стойки – термопластики, керамика и сильно подверженными являются бумага, ткани, гетинакс, текстолит и др. Из металлов менее всего подвержены коррозии свинец, алюминий, несколько больше – медь, никель и очень сильно железо. Проникновение коррозии вглубь металла характеризуются следующими цифрами (в мкм/год): Pb – 4, Al – 8, Cu –12, Ni – 32, Fe –200. Эти данные справедливы для химически чистых металлов. В реальных конструкциях используются технические металлы, скорость коррозии у которых еще выше за счет включения различных примесей. Скорость коррозии металлов зависит от величины относительной влажности (рис.2.1), а также от температуры и состава газа окружающей среды. Пленки сплавов, образующихся на металлах, являются хорошими защитными средствами от коррозии, в особенности, пленки окислов алюминия и титана (Al2O3, Tio2). При конструировании РЭА следует также учитывать т.н. «контактную коррозию»- коррозию, возникающую за счет разности электрохимических потенциалов металлов. В табл. 2.1 для некоторых металлов приведены значения электрохимического потенциала.

Таблица 2.1

| Металл

| Mg

| Al

| Zn

| Cr

| Fe

| Ni

| Pb

| Cu

| Ag

| Au

|

| j, В

| -1,55

| -1,3

| -0,76

| -0,56

| -0,44

| -0,25

| -0,13

| +0,34

| +0,8

| +1,5

|

Из таблицы видно, что наиболее недопустимыми гальваническими парами являются: алюминий-медь, хром-золото, магний-сталь, сталь-медь и др.

Рассмотрим влияние влаги на характеристики узлов РЭА на некоторых примерах.

Пример 1. Пусть имеем 2 - каскадный усилитель импульсов, собранный на печатной плате из стеклостеклолита СФ-1-0,8. Импульсы на входе имеют длительность t=1мкс, а на выходе временная задержка должна составлять tф£0,1 мксек. Ширина печатных проводников «в» составляет 1мм, а минимальные расстояния h между ними равны 0,5 мм. Считаем также, что временная задержка импульса в основном обусловлена емкостью коллекторного перехода транзисторов и паразитной емкостью печатных проводников. При эксплуатации усилителя в среде с повышенной влажностью (порядка 98% для тропиков) влагопоглощение стеклотекстолита СФ-1 составляет 2-5% от веса сухого образца, имеющего e=7. Как отмечено в [1], даже незначительное проникновение воды (e=81) в материал диэлектрика увеличивает его диэлектрическую проницаемость в несколько раз. Примем, что это увеличение равно 3.

Определим вначале для выбранного варианта конструкции идеальную паразитную емкость печатных проводников по формуле:

,

,

где в и h – ширина и расстояние между проводниками.

.

.

Считаем, что задержки в обоих каскадах равны, тогда временная допустимая задержка на один каскад составит  tф1£0,05 мксек. Поскольку

tф1£0,05 мксек. Поскольку  tф1=3 RкCå, где Cå=Cк+Спар, Rк – коллекторная нагрузка (принимаем Rк – 2кОм), Ск – емкость коллектрного перехода транзистора (принимаем Ск=5пФ), то получим, что

tф1=3 RкCå, где Cå=Cк+Спар, Rк – коллекторная нагрузка (принимаем Rк – 2кОм), Ск – емкость коллектрного перехода транзистора (принимаем Ск=5пФ), то получим, что

Последние ограничения накладывают допуски на возможную длину параллельных проводников

При действии влаги изменение емкости печатных проводников прямо пропорционально изменению e при постоянных размерах конструкции. Так как нами было принято трехкратное увеличение e, то Суд=5 пФ/см, Спар=10пФ, Сå=15пФ, tф1=0,09мкс и tф=2tф1=0,18мксек>0,1мксек.

Следовательно, с учетом действия влаги на конструкцию для обеспечения требований ТУ на него необходимо:

- либо ввести конструктивное ограничение на длину параллельный печатных проводников, а именно,

- либо применить более влагостойкий материал, например, стеклотекстолит СТЭФ-1 (влагопоглощение не более 0,5¸2%, т.е. примерно в 3 раза меньше), - либо повысить качество влагонепроницаемого лакового покрытия.

Пример 2. Пусть имеем микрополосковую линию, выполненную на поликоровой подложке и работающую в 3-см диапазоне. Известно, что толщина микрополосковых проводников составляет 10¸15 мкм с учетом наращивания пленочных проводников электрохимической медью. Если принять, что срок хранения изделия должен составлять не менее 2¸3 лет, то за это время глубина коррозии меди, даже химически чистой, будет равна (2¸3)12=24¸36мкм, т.е. микрополсковая линия исчезнет. Поэтому ее необходимо защищать покрытием с электрохимическим потенциалом, близким к электрохимическому потенциалу меди. Из табл. 2.1 видно, что можно применить серебрение или золочение. В силу технологических особенностей выбирают золото. Непосредственно осаждать золото на нихром нельзя из-за большого электрохимического потенциала этой пары. Величина золотого покрытия с учетом подслоя меди должна выбираться из глубины проникновения высокочастотного тока в металл по формуле:  , (2.2)

, (2.2)

Где Хэ – глубина проникновения тона, мм,

p – удельное сопротивление металла,

f – рабочая частота, МГц.

Для случая золота (р=0,024 ) и l=3см, т.е. f=104МГц получим:

) и l=3см, т.е. f=104МГц получим:

Для диапазона волн l=20 см Хэ=2мкм<10мкм. Таким образом, золоченые микрополосковые линии (покрытие 2мкм) надежно могут работать в СМ и ДМ диапазонах волн при толщинах порядка 10мкм.

Для диапазона волн l=20 см Хэ=2мкм<10мкм. Таким образом, золоченые микрополосковые линии (покрытие 2мкм) надежно могут работать в СМ и ДМ диапазонах волн при толщинах порядка 10мкм.

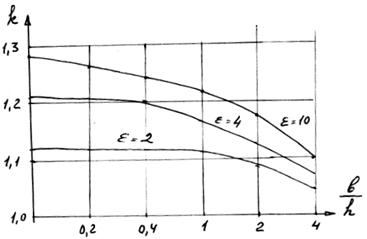

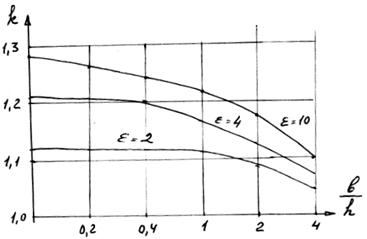

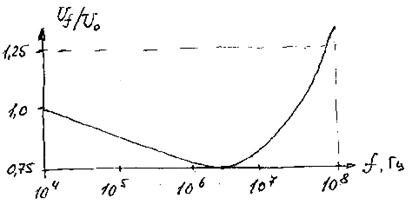

Отметим также возможные изменения других параметров микрополосковых линий в случее изменения диэлектрической проницаемости их подложек на 20¸30%. Для поликора можно принять e=10. Тогда под действием влаги изменение e составляет 2¸3. При этом известно, что длинна волны в микрополосковой линии равна  (2.3)

(2.3)

где l - длина волны в свободном пространстве,

к – коэффициент удлиннения волны, определяемый из графика (рис.2.2),

b и h – ширина микрополоскового проводника и толщина подложки.

Примем, что b=h=1мм, тогда k=1,22. В нормальных условиях влажности и при 98% влажности получим соответственно для l=3:  и

и  т.е. изменение длинны волны в микрополосковой линии составило 10%, что может оказаться существенным в некоторых случаях.

т.е. изменение длинны волны в микрополосковой линии составило 10%, что может оказаться существенным в некоторых случаях.

Аналогично самостоятельно можно определить изменение волнового сопротивления линии, пользуясь исходной формулой для этого параметра:

[Ом]. (2.4)

[Ом]. (2.4)

Рис. 2.1.

Рис. 2.1.

Рис. 2.2

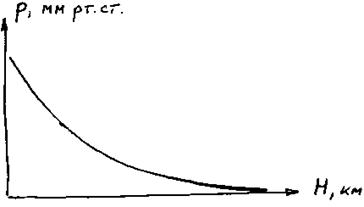

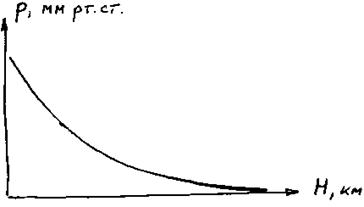

Условия работы авиационной, ракетной и космической РЭА характеризуются, как правило, пониженными значениями атмосферного давления (рис. 2.3). Зависимость рабочих значений атмосферного давления от высоты над уровнем моря оговорена ГОСТ 4401-64 (табл. 2.2)

Таблица 2.2

| H, км

| 1

| 2

| 3

| 4

| 6

| 8

| 10

| 12

| 14

| 16

| 18

| 20

| 26

| 31

|

| р, мм рт. ст.

| 674

| 596

| 526

| 462

| 354

| 267

| 199

| 145

| 106

| 78

| 57

| 41

| 16

| 7,7

|

Влияние пониженного давления на работоспособность РЭА проявляется через следующие явления:

1. Уменьшается электрическая прочность воздушных промежутков,

2. Ухудшаются условия теплообмена конвекцией, что вызывает дополнительные перегревы изделий,

3. В герметичных блоках возникают дополнительные механические напряжения в стенках, крышках и деталях крепления за счет перепада давлений.

Зависимость коэффициента относительной электрической прочности воздушных промежутков от высоты над уровнем моря представлены в табл. 2.3.

Таблица 2.3.

| H,км

| 1

| 2

| 3

| 4

| 6

| 8

| 10

| 12

| 14

| 16

| 18

| 20

| 26

| 31

|

| КЕ

| 1

| 0,9

| 0,8

| 0,72

| 0,56

| 0,45

| 0,35

| 0,3

| 0,25

| 0,19

| 0,14

| 0,1

| 0,05

| 0,03

|

Рис. 2. 3

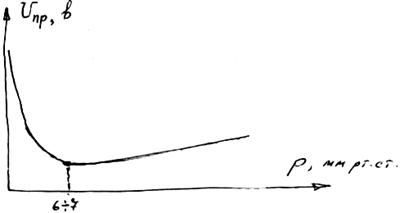

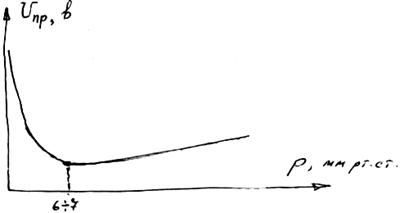

Рис. 2.4

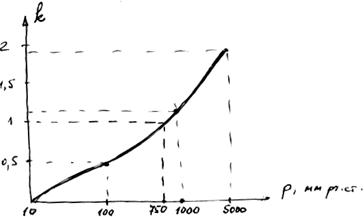

Рис. 2.5

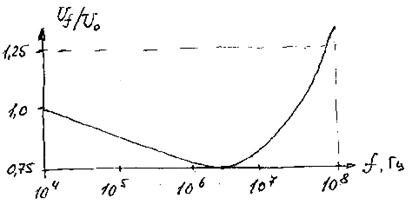

Рис. 2.6

Заметив что с дальнейшим уменьшением давления (ниже 6-7 мм рт. ст.), т.е. с повышением высоты более, чем 30-40 км, электрическая прочность возрастает и подчиняется закону Пашена (рис. 2.4).

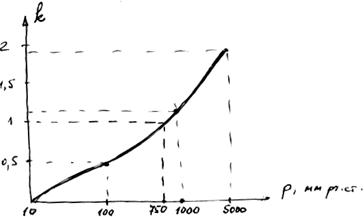

Уменьшение конвективной теплопередачи определяется из графика (рис. 2.5), где величина коэффициента k представляет собой отношение коэффициентов теплоотдачи при заданном и нормальном давлениях:

, (2.5)

, (2.5)

Это уменьшение теплоотдачи, в свою очередь, приводит к уменьшению электрической прочности из-за повышения температуры узлов и температуры окружающего их объема (среды). Коэффициент снижения напряжения поверхностного перекрытия в интервале температур +20¸+150°С при всех значениях атмосферного давления от 760 мм рт.ст. до 3мм рт.ст. близок к температурному коэффициенту изменения плотности воздуха и может быть оценен следующей формулой:

(2.6)

(2.6)

где Т – температура платы, поверхности узла и т.п.,

tn, tном – температура окружающего воздуха в нормальных и номинальных заданных условиях.

Значение коэффициента Kt от температуры окружающей среды представлены в таблице 2.4

Таблица 2.4

| t,°C

| 50

| 70

| 100

| 120

| 150

| 175

| 200

|

| Kt

| 0,9

| 0,85

| 0,78

| 0,75

| 0,7

| 0,65

| 0,6

|

Таким образом, оба указанных фактора при пониженном атмосферном давлении могут значительно уменьшить диапазон рабочих напряжений в радиоэлектронных устройствах.

Пример: требуется определить рабочее напряжение питания радиоэлектронного блока на печатной плате, работающего при Р=7,7 мм рт.ст. (31км высоты) и температуре окружающего воздуха tном=+70°C. При этом известно что рабочая частота блока равна 5МГц, а зазоры между печатными проводниками составляют порядка 1мм. Из справочных данных определяем электрическую прочность воздуха при промежутке 1мм для нормальных условий Е0=4кВ/мм. Согласно данным таблицы 2.3 определяем электрическую прочность при пониженном давлении Е=4*0,03=120В/мм. Пробивное напряжение при этом в зазоре в 1мм равно 120 вольт. Как следу из графика рис.2.6 величина этого напряжения при частоте 5МГц должна быть уменьшена на 25%, т.е. uf=0.75*u0=0.75*120=90 вольт. Далее учтем снижение напряжения поверхностного пробоя от окружающей температуры согласно данным табл.2.4, т.е. uпр=uf*Kt=90*0.85=76 вольт. Поскольку величина рабочего напряжения обычно выбирается в 1,5-2 раза меньше, то в нашем случае в итоге получаем  . Откуда видно, что применение ламп, даже сверхминиатюрных, для печатных узлов в этих условиях нецелесообразно.

. Откуда видно, что применение ламп, даже сверхминиатюрных, для печатных узлов в этих условиях нецелесообразно.

Воздействие пыли и песка заметно сказывается на работе наземной РЭА, в особенности, транспортной. Частицы пыли имеют размеры от 5 до 200 мкм, могут быть абразивными и гигроскопичными. При высокой влажности (свыше 75%) пыль впитывая влагу, становится проводником, а при малой величине влажности (5-10%) частицы пыли электрически заряжаются. Частицы песка состоят, в основном, из округленных зерен кварца со средним диаметром 500мкм.

Влияние пыли и песка на работу РЭА проявляются в следующем:

1. сухая пыль и песок попадая в подшипники и другие кинематические пары, засоряют смазки, вызывают заедания и износ; в реле они могут привести к отказу в срабатывании контактов,

2. электростатически заряженная сухая пыль увеличивает опасность поражения от электрического разряда высоковольтных источников напряжения электроннолучевых трубок и т.п.,

3. влажная пыль снижает на несколько порядков поверхностное сопротивление изоляции диэлектриков, способствует развитию пробоя и коррозии металлов, в особенности, с примесью сажи, адсорбирующей ангидрид 50г.

Фоновые излучения имеют различную природу их образования: солнечную и электронного происхождения. Спектр солнечных лучей занимает, в основном, диапазон рентгеновского и инфракрасного излучения. Энергия солнечных лучей, падающих на земную поверхность составляет 2кал/см2мин (солнечная постоянная) и зависит от поглощающей способности атмосферы во времени.

Космическое излучение образует несколько поясов радиации вокруг Земли, первый из которых расположен на высоте от 2 тысяч до 5.4 тыс. км и имеет максимальную интенсивность при нейтронном излучении 10 рад/час (если радиация состоит из тяжелых протонов, то это значение возрастает до 100рад/час). Второй пояс радиации начинается на высоте порядка 13 тыс. км и простирается до 19,3 тыс. км и имеет интенсивность радиации порядка десятых долей рад/час.

Наиболее сильным для РЭА являются фоновые излучения, возникающие при ядерных взрывах и работе ядерных реакторов.

Различают 4 типа ядерного излучения: мгновенное (гамма - лучи), инициированное (нейтроны и гамма - кванты), стационарное (альфа и бета - частицы) и остаточное (продукты расщепления атомов).

Остаточное излучение обладает сравнительно малой интенсивностью и, как правило, не представляет опасности для аппаратуры. Примерно такой же эффект оказывает на ЭС стационарное излучение.

Наиболее опасными видами являются гамма – излучение, обладающее высокой проникающей способностью, и нейтронное излучение, вызывающее дефекты решетки и сильную ионизацию. При высотном ядерном взрыве с эквивалентом в 1Мт течение 1 мксек и расстоянии в 160 км гамма – излучение может дать дозу облучения мощностью в 107рад/сек. В этих условиях ЭС может поглотить радиацию порядка 106 – 1010 рад. Поток нейтронов является причиной большинства необратимых повреждений материалов и деталей ЭС. Уровни ядерной радиации, вызывающие изменения свойств материалов, могут быть оценены либо дозой поглощения в радах либо плотностью потока эквивалентных нейтронов, приходящихся на 1 см2.

Наиболее стойкими к радиации являются металлы и сплавы, выдерживающие значительные дозы облучения (порядка 1010 – 1012 рад), при этом несколько увеличивается их прочность и теряется ковкость (вязкость), электрические характеристики практически не меняются.

Далее следуют ионные материалы (керамика, кварц, стекло, сталлы), выдерживающие дозы в 107 ¸ 108 рад. Изменения электрических и механических свойств при этом незначительные, однако, увеличивается стойкость к пробою, а кварц и стекло начинают тускнеть, терять прозрачность.

Класс материалов пластмасс и эластомеров более подвержены радиации и изменения их свойств начинают наблюдаться уже со значений доз радиации порядка 105 – 106 рад. В табл. 2.5 указаны уровни радиации, вызывающие изменения свойств этих материалов.

Таблица 2.5

| Материал

| Применение

| Доза радиации,

рад

| Плотность потока быстрых

нейтронов, нейтр/см2

|

| Пороговые изменения

| Изменение

св-в на25%

| Пороговые изменения

| Изменение

св-в на25%

|

| Эластомеры

Каучук (неопрен)

Бутиловый каучук

Силиконовый каучук

Пластмассы

Полистирол

Полиэтилен

Полиамид

Фторопласт-4

|

Амортизаторы

Герметик, изоляция

Покрытия

Изоляция

Изоляция

Изоляция

|

5,5*106

2*106

1,3*106

8*108

2*107

8,6*105

1,7*104

|

2,5*107

4*106

4,2*106

4*109

108

4,7*106

3,7*104

|

2,8*1015

4,3*1014

4,9*1014

2,8*1017

4*1015

2,6*1014

4,8*1013

|

6,3*1015

8,4*1014

1,6*1015

1,4*1018

2*1016

1,4*1015

1014

|

Из таблицы видно, что доза радиации и плотность потока быстрых нейтронов находятся примерно в соотношении 1:108. Термопластичные материалы при облучении становятся хрупкими и деформируются. Они темнеют или обесцвечиваются. Кроме того, у некоторых наблюдается побочный эффект – разложение материала с выходом газа и образованием кислот. Так, например, прекрасный во многих качествах фторопласт-4 (химически инертный, температуростойкий - +250°С, высокочастотный и т.п.) практически непригоден для использования при сравнительно малых дозах облучения (104 рад) за счет образования при облучении фтористоводородной кислоты. Наиболее стойким является полистирол, применяемый часто в виде покровного лака и несущих конструкций. Большинство эластомеров при облучении становятся твердыми и хрупкими (неопрен, кремнеорганическая резина), а бутиловый каучук – клейким. Органические пропитки и изоляционные масла увеличивают свою вязкость, образуют отстой и выделяют газ.

Проволочные резисторы и резисторы из металлических пленок легко противостоят потокам с плотностью более 1016 нейтр/см2. То же можно сказать о стеклянных, слюдяных и керамических конденсаторах. Например, изменение номинала проволочного сопротивления на +15% наблюдается при 1019 нейтр/см2, а подобные изменения резисторов непроволочного типа (углеродистых, металлизированных и композиционных) – при 1016 – 1018 нейтр/см2. Порог повреждения стеклянных и стеклоэмалевых конденсаторов начинается с плотности потока 1016 нейтр/см2, слюдяных и керамических – 1015 нейтр/см2, бумажных и пленочных – 1014 нейтр/см2, и танталовых – с 1013 нейтр/см2.

Значительные изменения свойств при облучении характерны для полупроводниковых материалов и приборов, в которых возникают сильные обратные токи p-n переходов и падает коэффициент усиления (в транзисторах). Наиболее стойкими к радиации являются германиевые туннельные диоды, диоды из арсенида галия и p-i-n диоды (1016 ¸ 1017 нейтр/см2), далее следуют высокочастотные диоды и мощные транзисторы с тонкой базой (1014 ¸ 1016 нейтр/см2), обычные транзисторы и выпрямители имеют порог необратимых изменений порядка (1012 ¸ 1013 нейтр/см2). Для двухполюсного транзистора порог радиационного повреждения примерно на порядок меньше, чем для диода. Изменение коэффициента b кремниевых транзисторов с fmax=400МГц составляет уменьшение на 50 – 70% при плотности потока 1014 нейтр/см2. Заметим попутно, что ЭВП выдерживают уровни радиации в 1019 нейтр/см2. Однако, наметившееся было перспектива их применения вместо полупроводниковых активных элементов в условиях радиации была отвергнута исследователями радиационной стойкости ИМС. Испытания микроэлектронных элементов показали, что полупроводниковые ИМС (без корпуса) имеют порог повреждения порядка 1015 нейтр/см2, а бескорпусные тонкопленочные ИМС на порядок выше. Если учесть, что ИМС имеют индивидуальные корпуса из металлов или общий корпус конструкции блока, в котором они применяются, то можно считать, что плотности потоков в 1018¸ 1019нейтр/см2 не является для них опасными. Кроме этого, было отмечено, что если на ИМС поддерживать низкие питающие напряжения, а в их активных элементах применять тонкие базы, то степень воздействия излучения уменьшается.

Под биологической средой, воздействующей на ЭС, понимают, в основном, действие плесневых грибков, насекомых и термитов.

Плесневые грибки не имеют хлорофилла и поэтому исполлзуют органические вещества, на которых происходить их рост. Рост плесени происходит при влажности свыше 65% и убыстряется при неподвижности воздуха и затемнении. Споры грибов поступают из почвы и распространяются по воздуху вместе с пылью. Они необычайно стойки к повышенной температуре, сухости, ядам и солнечным лучами даже при длительном их воздействии в течении многих лет способны к дальнейшему росту. Под действием плесени снижается удельное поверхностные сопротивления диэлектриков, образуются каналы утечки зарядов, увеличивается коррозия металлов.

Насекомые, проникая в ЭС, погибают внутри от температуры и зарядов, а их трупы образуют благоприятную почву для роста плесени.

Термиты разъедают термопластики (хлорвиниловую изоляцию), создавая опасность коротких замыканий.

Защита ЭС от факторов внешней среды.

Наиболее полным видом защиты от всех перечисленных факторов является корпусирование ЭС или отдельных ее частей с общей герметизацией. Общая герметизация может быть вакуумной («паяный шов», сварка) или неполной (с помощью уплотнительных прокладок). Однако во многих случаях, в особенности, для наземной ЭС возможности общей герметизации ограничены из-за наличия подвижных органов управления, систем продувки воздухом и т.п. В этих случаях возможны различные способы защиты ЭС от того или иного фактора в отдельности.

Способы влагозащиты подразделяют:

1. применение неорганических материалов (стекол, керамики, слюды, кварца), нержавеющих сталей, оксидированных материалов и сплавов и антикоррозионных покрытий (никелирование, цинкование, кадмирование и т.п.). необходимо помнить, что цинкование, никелирование, кадмирование, фосфатирование и покрытие хромом применимы для защиты от коррозии стальных и медных конструкций, защита алюминиевых и магниевых сплавов проводится с помощью никелирования, серебрения, оксидирования и анодирования. При этом чистота покрываемых поверхностей должна соответствовать Ñ4-Ñ7.; (Rz=40¸6.3)

2. гидрофобизация поверхностей диэлектриков: печатные платы покрывают 2-3 слоями лаков УР-231, Э4100, СБ-1с; изделия из стекла и керамики хорошо гидрофобизируются покровной жидкостью ГКЖ-94; для высокотемпературных узлов применяют кремнийорганические лаки К-57, К-47 (рабочая температура до +250 ¸ 300°С); изделия из металлов для тропического исполнения покрывают эмалями ЭП-51, ПФ-163 и др.

3. пропитка и заливка изоляционными материалами;

пропитка отличается от заливки тем, что изоляционный материал не только заполняет свободные зазоры между изделием и стенками корпуса (или заливочной формы), но и проникает по всем каналам, включая капиллярные, внутрь материалов конструкции: материал, применяемый для этих целей должен обладать малым произведением e.tgd, высокой теплопроводностью и теплостойкостью, электрической прочностью, малым влагопоглащением, слабой химической активностью, высокой проникающей способностью, хорошей адгезией к металлам, малой усадкой. Часто пропитка и заливка применяется для улучшения электрических и механических свойств изделий, например, пропитка конденсаторов повышает их электрическую прочность, заливка микромодулей увеличивает жесткость и прочность конструкций. Различают жидкие, твердые, пропитки и эластомеры. К жидким относятся конденсаторные и трансформаторные масла (октол, совол и др.). Для пропитки бумажных конденсаторов применим жидкий полиизобутилен (t=+125°С, tgd=10-3, ru=1014ом см). При выборе материала заливки следует учитывать, что в ряде случаев он может вызывать химические реакции или действовать как растворитель, например, герметик УТ-32, применяемый для герметизации фланцевых, болтовых, заклепочных и др. соединений непригоден для изделий с серебряным покрытием, лак ФЛ-98 растворяет эмали и т.п. К твердым пропиткам и заливкам относятся компаунды КГМС (для заливки трансформаторов), МБК (для защиты различных деталей и узлов, включая трансформаторы, катушки, полупроводниковые бескорпусные приборы – марки МБК п/п), компаунды эпоксидные ЭК-16б (микромодули), ЭПК-1 (многослойные обмотки) ЭЗК (заливка линий задержки, импульсных трансформаторов, триодов, диодов, деталей из полистирола). Перечисленные выше марки компаундов, в основном, применимы для низкочастотных изделий. Для пропитки-заливки высокочастотных схем применяют пенополиуретаны марок ПУ-3, ПЭ-5, ПУ-101 (удельный вес 0,04¸0,5 г/см3 вместо 1,3 ¸ 1,7 г/см3 для эпоксидных, e=1,05 ¸ 1,25; tgd=10-3¸10-4; t°полимеризации=100 ¸ 170°С). В тех случаях, когда заливке подвергаются изделия с тонкими гибкими выводами, чувствительными к усадке элементами (полупроводники, ферриты и т.п.) применяют эластомеры марок СКТ-Н, К-18, Д-2 (заливка микросхем, штепсельных разъемов, микромодулей). Для заливки высокочастотных катушек применяют полистирол с кварцевым наполнителем;

4. прессовка пластмассами. Для термопластичных пластмасс (полистирол, полиэтилен, фторопласт) толщина слоя материала берется порядка 2¸3 мм, а для термореактивных (пресспорошки К-18, К-211-2, К21-22, К-114-35, АГ-4 и др.) 5¸10 мм. Однако, этот способ малоэффективен из-за частой разнице в ТКЛР прессматериала и материала изделия, т.е. наличие каналов влагопоглощения в местах выводов (металл - пресспорошок) сохраняется.

К способам комбинированной защиты от повышенной влажности и температуры относятся известные методы тропикализации:

1. полная герметизация,

2. кондиционирование воздуха в помещениях,

3. принудительный подогрев аппаратуры на определенное время,

4. заливка, пропитка, обволакивание,

Рассмотрим только второй и третий способы, так как остальные уже были изложены выше.

Кондиционирование воздуха в тропических условиях работы наземной РЭА преследует цель регулирования температуры и влажности. Для этих целей используют холодильные установки и подогревательные аппаратуры. Если воздух значительно насыщен влагой, то забирая его в установку уоздуходувкой, можно охладить его до «точки росы» «температура перехода влажных паров в жидкость», отобрать излишнюю влагу, а затем подогревая его (еще более просушивая) вновь вернуть в рабочее помещение. Этот способ достаточно дорог, однако для нормальной эксплуатации и высокой надежности работы наземных групп радиообслуживания он необходим в условиях тропиков.

Подогрев аппаратуры на короткие интервалы времени является сравнительно дешевым и эффективным способом обеспечения работоспособности РЭА в условиях тропиков [см н/о]. В литературе приводятся например: партия радиопередатчиков лампового типа ежедневно включались утром на 30 минут без подачи высокого напряжения; мощность рассеиваемая цепями начала, составляла 300 вт, относительная влажность при этом составляла в начальный момент 97% (вне корпуса) 96% (внутри), а через полчаса соответственно – 92% и 68%; при этом все передатчики сохранили свою работоспособность в условиях тропиков в течение 2,5 лет (22000 часов), в то время, как другие блоки передатчиков без подогрева пришли в полную негодность (коррозия, плесень, пробой и т.п.). Заметим также, что для блоков, герметизированных с помощью уплотнительных прокладок, в условиях тропиков весьма эффективным является применение силикогеля, который способен поглотить воды до 40% от собственного веса и тем самым увеличить на несколько порядков время, в течение которого внутри блока сохраняется вполне сухой воздух. Так, например, 1 литр сухого воздуха при 30°С насыщается при поглощении 30мг воды, но 10 г активированного силикогеля позволяют впитывать 3г воды без увеличения относительной влажности внутри блока выше 70%.

К способам защиты от биологической среды относятся:

1. применение тонких металлических сеток от насекомых,

2. применение фунгицидов (противоплеснивых ядов) в покровных лаках и эмалях и др. антисептических веществ.

Рекомедуемые способы защиты от действия ядерной реакции сводятся к следующим правилам:

1. максимально возможное использование в конструкции РЭА керамики, стекла, стеклоткани, металлов и сплавов,

2. применение локальных свинцовых экранов и металлических стенок,

3. применение специальных поглащателей из совокупности органических материалов типа «болото».

,

, .

. tф1£0,05 мксек. Поскольку

tф1£0,05 мксек. Поскольку

, (2.2)

, (2.2)

) и l=3см, т.е. f=104МГц получим:

) и l=3см, т.е. f=104МГц получим: Для диапазона волн l=20 см Хэ=2мкм<10мкм. Таким образом, золоченые микрополосковые линии (покрытие 2мкм) надежно могут работать в СМ и ДМ диапазонах волн при толщинах порядка 10мкм.

Для диапазона волн l=20 см Хэ=2мкм<10мкм. Таким образом, золоченые микрополосковые линии (покрытие 2мкм) надежно могут работать в СМ и ДМ диапазонах волн при толщинах порядка 10мкм. (2.3)

(2.3) и

и  т.е. изменение длинны волны в микрополосковой линии составило 10%, что может оказаться существенным в некоторых случаях.

т.е. изменение длинны волны в микрополосковой линии составило 10%, что может оказаться существенным в некоторых случаях. [Ом]. (2.4)

[Ом]. (2.4) Рис. 2.1.

Рис. 2.1.

, (2.5)

, (2.5) (2.6)

(2.6) . Откуда видно, что применение ламп, даже сверхминиатюрных, для печатных узлов в этих условиях нецелесообразно.

. Откуда видно, что применение ламп, даже сверхминиатюрных, для печатных узлов в этих условиях нецелесообразно.