Кабельный вид монтажа применяется, в основном, для электрического соединения отдельных моноблоков, имеющих «разбросанный вариант» компоновки, но может использоваться также в стойках, где имеются радиочастотные каналы связи между, например, блоками передатчика, приемника, индикатора.

Радиочастотные кабели служат для работы в электрических цепях с f>1МГц и подразделяются на коаксиальные и симметричные (РК – коаксиальные, РИ – симметричные). Коаксиальные кабели имеют внутреннюю жилу из одного или нескольких медных проводников. Вокруг внутренней жилы расположен один или несколько слоев высокочастотной изоляции (полиэтилен, фторопласт-4 и др.). Поверх изоляции надета оплетка из медной проволоки, выполняющая роль второго провода и экрана. Сверху экран закрыт защитной оболочкой из пластикового материала (хлорвинила). Концы радиочастотных кабелей либо имеют ответную часть радиочастотных разъемов, либо непосредственно подпаиваются к ним. Радиочастотные кабели обычно выпускаются на волновое сопротивление 50 и 75 Ом, реже на 100 Ом. К первым относятся РК-50-7-12, РК-50-9-11, РК-50-2-13, РК-50-9-12 и др., имеющие максимальную погонную ёмкость 110-115 пф/м и испытательное напряжение 4-14 кВ; ко вторым относятся РК-75-2-21, РК-75-3-11, РК-75-4-11, РК-75-4-12, РК-75-4-21, имеющие погонную емкость 75 пф/м и испытательное напряжение 10 кВ. Обозначение коаксиального кабеля содержит его название, волновое сопротивление, диаметр по изоляции, вид изоляции и номер конструкции, например, РК-75-4-21 обозначает кабель радиочастотный, коаксиальный, на 75 Ом, диаметром 4 мм с фторопластовой изоляцией (2) первой конструкции (1).

Симметричные кабели изготавливаются в виде двухпроводной линии в изоляции и используются как антенные вводы.

Проволочные жгуты, используемые часто для коммутации цепей питания блоков и других низкочастотных цепей, имеют защитную броневую оплетку из стали и заканчиваются ответной частью штыревого разъёма. Такие соединительные линии принято называть низкочастотными кабелями или шлангами. Они применяются совместно с радиочастотными в многоблочных конструкциях стоечно-блочного типа.

Проволочно-жгутовый монтаж также используется для электрического соединения между собой крупных радиоизделий (блоков, функциональных ячеек). Характерно его применение для стоечно-панельных конструкций и блоков МЭА ранних выпусков. В этих случаях жгуты, представляющие собой связку проводников открытого типа (жгут не имеет общей защитной оболочки), укладываются в ребрах стойки и крепятся скобами либо размещаются между корпусом и ячейками. Проволочные жгуты выполняются часто из проводов марок МГШВ, МГТФ, ГФ, ГФ-100М сечением от 0,03 до 0,35 мм2. Распайка или сварка жгутов ведется на панелях с помощью цветных или нумерованных указателей каждого провода. Плоские многожильные кабели подразделяются на:

- опрессованные (ПОК);

- тканные (ПТК);

- ремень-матрицу;

- гибкие печатные (ГПК).

Основным недостатком проволочно-жгутового монтажа является то, что он занимает 20-35% полезного объема, 35-40% трудоемкости изготовления и сборки, а вязка и разводка жгутов практически не поддаются автоматизации. Кроме этого, жгуты с большими диаметрами являются основными источниками паразитных связей между блоками. К достоинству проволочно-жгутового монтажа можно отнести повышенную надежность контактирования.

Монтаж голым проводом или специальными шинами характерен для ФУ или высокочастотных блоков на дискретных элементах. В последних, где требования обеспечения минимальных паразитных связей весьма жесткие, монтаж ведут голой медной проволокой (ММ) диаметром от 0,1 до 2 мм по наикратчайшему расстоянию, т. н. монтаж «от точки к точке». Голые проводники применялись также при сборке ЭММ (диаметр траверсы 0,35 мм, материал – ММ залуженная).

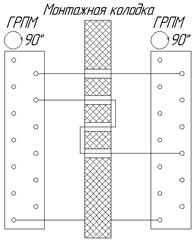

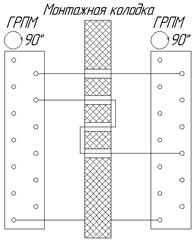

Струнный монтаж (рисунок 8.27.) часто применяют для электрического соединения блоков и кассет в ЭВМ наземного типа. Монтажными проводниками соединяют соответствующие гнезда разъемов. Каждый проводник помещают в определенное отверстие монтажной колодки. При этом провода, припаянные к одному контактному ряду разъема, не должны проходить над другим контактным рядом. Длина провода берется без запаса на повторные пайки, провисание проводов не допускается, но они не должны иметь и натяжения. Провод прокладывают через отверстия монтажной колодки кратчайшим путем, а его направление изменяют только под прямым углом. Достоинством этого вида монтажа является высокая конструктивная жесткость, а недостатком, как и в жгутовом, значительные паразитные связи.

Рис.8.27.Схема выполнения струнного монтажа.

Разновидностью струнного монтажа, применяемого в блоках МЭА, можно считать направленный проволочный монтаж на гибкой матрице-ремне. Гибкая матрица-ремень представляет собой лист вулканизированной бессернистой резины ИРП, сформованной прессованием. На ремне шириной, определяемой количеством ячеек, с равномерным шагом (8-12 мм) расположены выступы высотой 5-8 мм во всю ширину ремня. На полях ремня между выступами имеются отверстия диаметром 1,5-2 мм, такие же отверстия имеются в выступах с шагом 4-5 мм. Провода по 16-20 штук объединяются в жгуты и прошиваются в отверстия. Жгут, идущий вдоль ремня, называется трассой. Часть жгута может ответвляться в поперечном направлении и через отверстия выступов выходить на контактные штыри или контактные площадки печатных плат ячеек. Провода в ремне идут строго параллельно без скручивания, плотно удерживаются в нем, но без натяга. Ремень, имеющий ширину 70 мм, способен объединить 250 проводников марки ГФ-100М. Рамки ФЯ вставляются в промежутки между выступами ремня и крепятся к ним с помощью винтов и металлических прокладок- пластин. Таким образом, гибкий ремень, кроме функции коммутации, служит еще своеобразной несущей конструкцией сборки ФЯ, способной разворачивать ФЯ веером при их контроле, наладке и ремонте без разборки. Это является достоинством этого вида монтажа. Кроме этого, направленный организованный монтаж в ремне позволяет уменьшить занимаемый им объем до 7 -12% от полезного объема блока. Этому виду монтажа характерен тот же недостаток, что и струнному (значительная взаимосвязь проводов по паразитным наводкам).

Основные правила конструирования печатных плат и оформления на них технической документации подробно изложены во многих источниках, РТМ и стандартах.