2. В зв’язку з великими швидкостями ковзання в черв’ячних передачах та несприятливими умовами утворення мастильного шару в контакті витка черв’яка і зуба колеса (лінії ковзання складають із вектором швидкості ковзання гострий кут) матеріали черв’ячної пари повинні мати антифрикційні властивості і гарну припрацьовуваність. Для виконання цих вимог черв’яні пари виготовляють із різнорідних матеріалів. Черв’яки виготовляють з вуглецевих сталей нелегованих та легованих. Черв’яки із сталей марок Ст. 6, 40,65,40ХН, 35ХГСА піддають об’ємному гартуванню або поверхневому гартуванню до твердості 45…50 HRCe з наступним шліфуванням та поліруванням. Черв’яки із сталей 15Х, 20Х, 18ХГТ, 20ХФ, 25ХГТ, 12ХН3А цементують і загартовують до твердості 56…63 HRCe, а потім шліфують. Черв’яки з термообробкою П. і Н. застосовують в допоміжних тихохідних та малонавантажених передачах, а також при відсутності устаткування для шліфування. Інколи черв’яки воготовляють з алюмінієвих сталей 38Х2М10А, 38Х210.

В передачах (спеціальних) з колесами великого діаметра (  ) черв’яки виготовляютьз бронзи, а колесо з чавуна для економії бронзи.

) черв’яки виготовляютьз бронзи, а колесо з чавуна для економії бронзи.

В більшості випалків черв’яки виконують за одно ціле з валом і дуже рідко насадним.

Попередній вибір матеріалу для зубчастого вінця черв’ячного колеса виконується за швидкістю ковзання (приблизна залежність)

, м/с

, м/с

- частота обертання черв’яка,

- частота обертання черв’яка,

- обертальний момент на валу черв’ячного колеса,

- обертальний момент на валу черв’ячного колеса,  .

.

При швидкості  на тривалій роботі без перерви вінці черв’ячних коліс виготовляють з олов’янистих бронз марок : Ьр.ОН 10-1-1

на тривалій роботі без перерви вінці черв’ячних коліс виготовляють з олов’янистих бронз марок : Ьр.ОН 10-1-1  ,

,

Бр. О 10-1  , Ьр. ОЦС-5-5-5

, Ьр. ОЦС-5-5-5  .

.

При менших швидкостях ковзання (  ) зубчсаті вінці черв’ячних коліс виготовляють з менш дорогих безолов’янистих бронз та латуней.

) зубчсаті вінці черв’ячних коліс виготовляють з менш дорогих безолов’янистих бронз та латуней.

При роботі з цими матеріалами черв’як повинен мати твердість поверхні витків  .

.

З метою економії кольорових металів (велика вартість) з антифрикційного матеріалу виконують тільки зубчастий вінець (виключення колеса малого діаметра  ), який різними способами з’єднують з чавунним або металевим центром.

), який різними способами з’єднують з чавунним або металевим центром.

Колеса тихохідних і маловідповідальних черв’ячних передач виготовляються із чавунів марок СЧ-15, СЧ-18, СЧ-20, СЧ-25 для яких  . В невеликих силових передачах та приладах черв’ячні колеса виготовляють з полімерних матервалів: ДСП, текстоліта і поліамідів (капрон та нейлон). Ці матеріали гарно демпфують удари та вібрації і мають невелике зношування зубців.

. В невеликих силових передачах та приладах черв’ячні колеса виготовляють з полімерних матервалів: ДСП, текстоліта і поліамідів (капрон та нейлон). Ці матеріали гарно демпфують удари та вібрації і мають невелике зношування зубців.

???????????????

???????????????

Також як і зубчасті передачі черв'ячні передачі виготовляють за 12 ступенями точності, які визначаються нормами кінематичної точності, плавності та контакту (розмір плями контакту).

Для кінематичних приводів використовують передачі 3…6 ступенів точності з високою нормою кінематичної точності. В силових приводах застосовують передачі 7, 8, 9 ступенів точності, які рекомендується використовувати при наступних колових швидкостях колеса (табл. 2)

(табл. 2)

|

| Застосування

|

|

|

| Передачі підвищених свидкостей, меншого шуму, і малих габаритів

|

|

|  5 5

| Середньошвидкісні передачі із середніми вимогами до рівня шуму, габаритів та точності.

|

|

|  2 2

| Низько швидкісні передачі, короткочасно працюючі та ручні

|

В порівнянні із зубчастими передачами черв’ячні передачі більш чутливі до похибок монтажу. За цією причиною допуски в них на міжосьову відстань  та положення середньої площини колеса відносно черв’яка бвльш жорсткі.

та положення середньої площини колеса відносно черв’яка бвльш жорсткі.

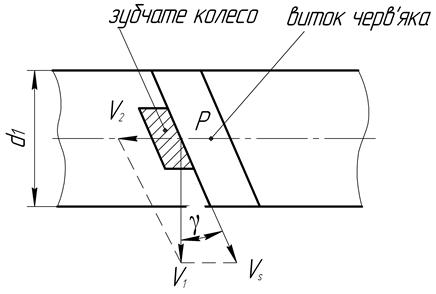

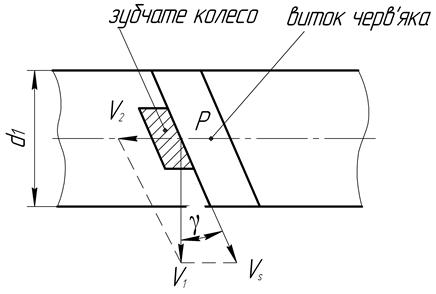

3. В черв’ячних передачах коли точка контакту співпадає з полюсом зачеплення колові швидкості черв’яка та колеса на рівні як в зубчастих передачах:

;

;  .

.

Швидкість ковзання  зв’язався із швидкостями

зв’язався із швидкостями  та

та  наступним чином (рис 3);

наступним чином (рис 3);

;

;

Оскільки  , то

, то

, а

, а  і

і  .

.

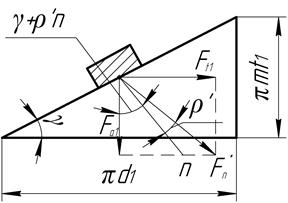

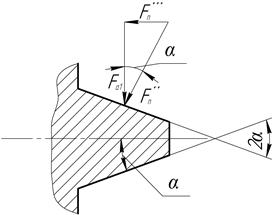

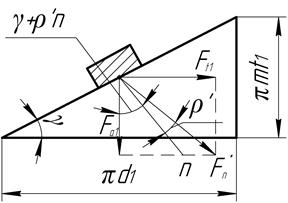

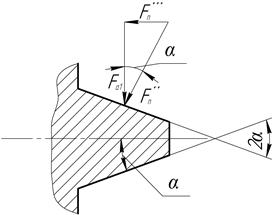

В черв’ячній передачі нормальна сила  в зачепленні розкладається на три складові

в зачепленні розкладається на три складові  (рис 4,а ,б).

(рис 4,а ,б).

Колова  або

або  ;

;

;

;

;

;  ;

;

де  - підведений кут тертя в черв’ячній парі.

- підведений кут тертя в черв’ячній парі.

З рис 4,а видно, що

;

;

Співвідношення між силами  ,

,  і

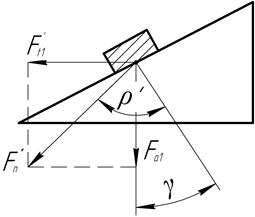

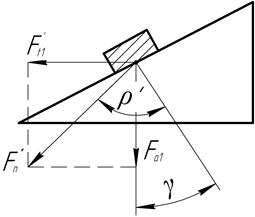

і  знайдемо, якщо розглянемо виток чер’яка в похилу площину (рис. 5).

знайдемо, якщо розглянемо виток чер’яка в похилу площину (рис. 5).

Виток черв’ка в основному перерізі має трапецеїдальний профіль з кутом  (рис. 6), то для сили тертя в зачепленні матимемо

(рис. 6), то для сили тертя в зачепленні матимемо

, де

, де  -

-

Зведений коефіцієнт тертя ковзання;  - коефіцієнт тертя ковзання в черв’ячній парі.

- коефіцієнт тертя ковзання в черв’ячній парі.

Відомо, що  і

і  , то аналогічно

, то аналогічно  .

.

Коефіцієнт корисної дії черв’ячної передачі при ведучому чер’яку складається з добутку.

, де

, де  - інтегральний К.К.Д. зубчастої пари;

- інтегральний К.К.Д. зубчастої пари;  - К.К.Д. гвинтової пари;

- К.К.Д. гвинтової пари;  =0,95…0,98.

=0,95…0,98.

К.К.Д.  можна визначити наступним чином:

можна визначити наступним чином:

- черв’як

- черв’як

- поворот передачі

- поворот передачі

Де  - робота корисних сил на шляху (сили корисного опору)

- робота корисних сил на шляху (сили корисного опору)

- робота рушійних сил.

- робота рушійних сил.

При ведучому колесі (робота колеса – робота рушійних сил)

(рис. 7),

(рис. 7),  ;

;

;

;

.

.

Умова самогальмування  , звідки

, звідки  . При

. При  - ведуче колесо. Z=1 неможливе! Самогальмівні передачі при

- ведуче колесо. Z=1 неможливе! Самогальмівні передачі при  м/с.

м/с.

Максимальне значення кута  при якому К.К.Д. може мати найбільшу величину і можна знайти прирівнявши подібну

при якому К.К.Д. може мати найбільшу величину і можна знайти прирівнявши подібну  .

.

;

;

;

;

;

;

;

;

;

;

Графік залежності  приведено на рис 8.

приведено на рис 8.

При початку проектного розрахунку К.К.Д. можна оцінювати по залежності

(При

(При  ).

).

Для черв’ячних передач  менші значення при

менші значення при  , більше при

, більше при  .

.

4. Перевірочний та проектний розрахунки черв’ячних передач на контактну та згинальну витривалість виконуються для колеса оскільки воно виконується з менш міцного матеріалу. При проведенні розрахунку по  черв’ячне колесо як косозубе приводиться до еквівалентного прямозубого:

черв’ячне колесо як косозубе приводиться до еквівалентного прямозубого:

.

.

Далі використовується формула Герца

,

,

де  ;

;  ;

;

(тут  );

);

Коефіцієнт 0,75 враховує зменшення довжини контактних ліній через неповну дугу обхвату черв’яка  ;

;

;

;

Мпа (сталь);

Мпа (сталь);  МПа (бронза та чавун);

МПа (бронза та чавун);  .

.

Приймаючи передні значення параметрів черв’ячної передачі  ;

;  ;

;  ; та

; та  рад і підставляємо іх і увихідну формулу при

рад і підставляємо іх і увихідну формулу при

;

;

Після перетворень отримаємо:

; (а)

; (а)

де  ;

;  ;

;  .

.

Прийнявши в (а)  після пертворень отримаємо формулу для проектного розрахунку

після пертворень отримаємо формулу для проектного розрахунку

(б)

При  та

та  ;

;  .

.

, де

, де  - коефіцієнт деформації черв’яка;

- коефіцієнт деформації черв’яка;

Допустимі напруги : для безолов’яних бронз

, МПа; 275 – черв’як СВЧ, 300 – черв’як цементований.

, МПа; 275 – черв’як СВЧ, 300 – черв’як цементований.

Для колеса з чавуну типу СЧ

- черв’як СВЧ;

- черв’як СВЧ;

- черв’як поліцементований;

- черв’як поліцементований;

Для олов’янистих бронз допустима контактна напруга визначається за формулою:

, МПа де

, МПа де  - межа міцності матеріалу колеса;

- межа міцності матеріалу колеса;

- коефіцієнт довговічності;

- коефіцієнт довговічності;

- еквівалентне число циклів переміни напруг по ступінчастому графіку.

- еквівалентне число циклів переміни напруг по ступінчастому графіку.

При  приймаємо

приймаємо  та

та  . При

. При

м/с м/с

|

|

|

|

|

|

|

|

|

| 1,33

| 1,21

| 1,11

| 1,02

| 0,95

| 0,88

| 0,83

| 0,8

|

Розрахунок черв’ячних передач на згинальну витривалість:

де  ;

;  ;

;  ;

;  ; m – осьовий модуль;

; m – осьовий модуль;

- коефіцієнт форми зуба колеса.

- коефіцієнт форми зуба колеса.

Допустимі напруги:

- нереверсивне навантаження;

- нереверсивне навантаження;

- реверсивне навантаження;

- реверсивне навантаження;

- коефіцієнт довговічності;

- коефіцієнт довговічності;

При

, а при

, а при

.

.

- для повзуна;

- для повзуна;  - межа на згин.

- межа на згин.

Черв’ячні передачі через велике ковзання працюють з великим тепловиділенням, при якому порушується нормальний режим тертя і може наступити заїдання. Для попередження цього необхідно обмежувати температуру мастила в картері передачі (  ).

).

де  - потужність на валу передачі, КВт;

- потужність на валу передачі, КВт;

- К.К.Д;

- К.К.Д;

-

-  (

(  - в метрах) – площа охолодження передачі;

- в метрах) – площа охолодження передачі;

- коефіцієнт тепловіддачі;

- коефіцієнт тепловіддачі;

- коефіцієнт, що враховує тепловіддачу вметалеву раму;

- коефіцієнт, що враховує тепловіддачу вметалеву раму;

- температура навколишнього середовища,

- температура навколишнього середовища,  ;

;

- допустима температура мастила (залежить від марки мастила типу ИГП).

- допустима температура мастила (залежить від марки мастила типу ИГП).

Якщо передача додатково охолоджується вентилятором то

де  - коефіцієнт тепловіддачі частини корпусу передачі, що обдувається вентилятором (

- коефіцієнт тепловіддачі частини корпусу передачі, що обдувається вентилятором (  ),

),  .

.

Якщо охолодження вентилятором недостатньо, то створюють охолодження водою, чи іншими способами.

Черв’ячні передачі чутливі до зміни радіального зазору, тому необхідно проводити розрахунок на жорсткість черв’яка по смузі.

;

;

де  - відстань між точками прикладення реакцій в опорах черв’яка, м;

- відстань між точками прикладення реакцій в опорах черв’яка, м;

- модуль пружності матеріалу черв’яка, Па;

- модуль пружності матеріалу черв’яка, Па;

- момент інерції перерізу черв’яка (осьовий).

- момент інерції перерізу черв’яка (осьовий).

;

;  .

.

Вибір в’язкості мастила  проводиться в залежності від

проводиться в залежності від  :

:

| <1

|

|

|

|

| Марка

| 250 ИГП

| 182ИГП

| ИГП152

| ИГП114

|

При відсутності легованих мастил, можна використовувати нелеговані нафтові типу И (індустріальне), в’язкість якого вибирають (  в с Ст).

в с Ст).

За комплексним параметром И-Г-А30.

:

:

| 1,25

| 3,2

|

|

|

|

,с Ст ,с Ст

| 8,5

|

|

|

|

|

Колесо в мастильному ванну занурюють на всю висоту зубців.

) черв’яки виготовляютьз бронзи, а колесо з чавуна для економії бронзи.

) черв’яки виготовляютьз бронзи, а колесо з чавуна для економії бронзи. , м/с

, м/с - частота обертання черв’яка,

- частота обертання черв’яка, - обертальний момент на валу черв’ячного колеса,

- обертальний момент на валу черв’ячного колеса,  .

. на тривалій роботі без перерви вінці черв’ячних коліс виготовляють з олов’янистих бронз марок : Ьр.ОН 10-1-1

на тривалій роботі без перерви вінці черв’ячних коліс виготовляють з олов’янистих бронз марок : Ьр.ОН 10-1-1  ,

, , Ьр. ОЦС-5-5-5

, Ьр. ОЦС-5-5-5  .

. ) зубчсаті вінці черв’ячних коліс виготовляють з менш дорогих безолов’янистих бронз та латуней.

) зубчсаті вінці черв’ячних коліс виготовляють з менш дорогих безолов’янистих бронз та латуней.

.

. ), який різними способами з’єднують з чавунним або металевим центром.

), який різними способами з’єднують з чавунним або металевим центром. . В невеликих силових передачах та приладах черв’ячні колеса виготовляють з полімерних матервалів: ДСП, текстоліта і поліамідів (капрон та нейлон). Ці матеріали гарно демпфують удари та вібрації і мають невелике зношування зубців.

. В невеликих силових передачах та приладах черв’ячні колеса виготовляють з полімерних матервалів: ДСП, текстоліта і поліамідів (капрон та нейлон). Ці матеріали гарно демпфують удари та вібрації і мають невелике зношування зубців. ???????????????

???????????????

5

5

та положення середньої площини колеса відносно черв’яка бвльш жорсткі.

та положення середньої площини колеса відносно черв’яка бвльш жорсткі. ;

;  .

. зв’язався із швидкостями

зв’язався із швидкостями  та

та  наступним чином (рис 3);

наступним чином (рис 3);

;

;

, то

, то , а

, а  і

і  .

. в зачепленні розкладається на три складові

в зачепленні розкладається на три складові  (рис 4,а ,б).

(рис 4,а ,б).

або

або  ;

; ;

; ;

;  ;

; - підведений кут тертя в черв’ячній парі.

- підведений кут тертя в черв’ячній парі.

;

;

,

,  і

і  знайдемо, якщо розглянемо виток чер’яка в похилу площину (рис. 5).

знайдемо, якщо розглянемо виток чер’яка в похилу площину (рис. 5).

(рис. 6), то для сили тертя в зачепленні матимемо

(рис. 6), то для сили тертя в зачепленні матимемо , де

, де  -

-

- коефіцієнт тертя ковзання в черв’ячній парі.

- коефіцієнт тертя ковзання в черв’ячній парі. і

і  , то аналогічно

, то аналогічно  .

. , де

, де  - інтегральний К.К.Д. зубчастої пари;

- інтегральний К.К.Д. зубчастої пари;  - К.К.Д. гвинтової пари;

- К.К.Д. гвинтової пари;  - черв’як

- черв’як - поворот передачі

- поворот передачі

- робота корисних сил на шляху (сили корисного опору)

- робота корисних сил на шляху (сили корисного опору)

- робота рушійних сил.

- робота рушійних сил.

(рис. 7),

(рис. 7),  ;

; ;

; .

. , звідки

, звідки  . При

. При  - ведуче колесо. Z=1 неможливе! Самогальмівні передачі при

- ведуче колесо. Z=1 неможливе! Самогальмівні передачі при  м/с.

м/с. при якому К.К.Д. може мати найбільшу величину і можна знайти прирівнявши подібну

при якому К.К.Д. може мати найбільшу величину і можна знайти прирівнявши подібну  .

. ;

; ;

; ;

;

;

; ;

;

приведено на рис 8.

приведено на рис 8.

(При

(При  ).

). менші значення при

менші значення при  , більше при

, більше при  .

. черв’ячне колесо як косозубе приводиться до еквівалентного прямозубого:

черв’ячне колесо як косозубе приводиться до еквівалентного прямозубого:

.

.

,

, ;

;  ;

; );

); ;

; ;

; Мпа (сталь);

Мпа (сталь);  МПа (бронза та чавун);

МПа (бронза та чавун);  .

. ;

;  ;

;  ; та

; та  рад і підставляємо іх і увихідну формулу при

рад і підставляємо іх і увихідну формулу при ;

; ; (а)

; (а) ;

;  ;

;  .

. після пертворень отримаємо формулу для проектного розрахунку

після пертворень отримаємо формулу для проектного розрахунку

та

та  ;

;  .

. , де

, де  - коефіцієнт деформації черв’яка;

- коефіцієнт деформації черв’яка;

, МПа; 275 – черв’як СВЧ, 300 – черв’як цементований.

, МПа; 275 – черв’як СВЧ, 300 – черв’як цементований. - черв’як СВЧ;

- черв’як СВЧ; - черв’як поліцементований;

- черв’як поліцементований; , МПа де

, МПа де  - межа міцності матеріалу колеса;

- межа міцності матеріалу колеса; - коефіцієнт довговічності;

- коефіцієнт довговічності; - еквівалентне число циклів переміни напруг по ступінчастому графіку.

- еквівалентне число циклів переміни напруг по ступінчастому графіку. приймаємо

приймаємо  та

та  . При

. При

;

;  ;

;  ; m – осьовий модуль;

; m – осьовий модуль; - коефіцієнт форми зуба колеса.

- коефіцієнт форми зуба колеса. - нереверсивне навантаження;

- нереверсивне навантаження; - реверсивне навантаження;

- реверсивне навантаження; - коефіцієнт довговічності;

- коефіцієнт довговічності;

, а при

, а при

.

. - для повзуна;

- для повзуна;  - межа на згин.

- межа на згин. ).

).

- потужність на валу передачі, КВт;

- потужність на валу передачі, КВт; - К.К.Д;

- К.К.Д; -

-  (

(  - в метрах) – площа охолодження передачі;

- в метрах) – площа охолодження передачі; - коефіцієнт тепловіддачі;

- коефіцієнт тепловіддачі; - коефіцієнт, що враховує тепловіддачу вметалеву раму;

- коефіцієнт, що враховує тепловіддачу вметалеву раму; - температура навколишнього середовища,

- температура навколишнього середовища,  - допустима температура мастила (залежить від марки мастила типу ИГП).

- допустима температура мастила (залежить від марки мастила типу ИГП).

- коефіцієнт тепловіддачі частини корпусу передачі, що обдувається вентилятором (

- коефіцієнт тепловіддачі частини корпусу передачі, що обдувається вентилятором (  ),

),  .

.

;

;

- відстань між точками прикладення реакцій в опорах черв’яка, м;

- відстань між точками прикладення реакцій в опорах черв’яка, м; - модуль пружності матеріалу черв’яка, Па;

- модуль пружності матеріалу черв’яка, Па; - момент інерції перерізу черв’яка (осьовий).

- момент інерції перерізу черв’яка (осьовий). ;

;  .

. проводиться в залежності від

проводиться в залежності від

:

:

,с Ст

,с Ст