3. Якість передачі пов’зана з помилками при виготовленні зубчастих коліс та зв'заних з ними деталей, які обумовлюють точність взаємного розташування коліс (вали, корпуси, підшипники).

Основні похибки виготовлення коліс:

1) помилки кроку та профілю зубців;

2) помилки в направленні зубціввідносно твірної ділильної поверхні.

Помилки кроку та профілю порушують кінематичну точність та плавність роботи передачі.

Постійним в передачі залишається тільки середнєзначення передаточного відношення. Миттєві значення передаточного відношення в процесі обертання періодично змінюються , що особливо не бажано в кінематичних ланцюгах (коробки подач МРВ та інш.). В швидкісних вилових передачах помилки кроку і профілю створюють додаткові динамічні і ударні навантаження та шум.

Помилки в направленні зубців разом з перекосом валів (похибки зборки і опор) викликають нерівномірне розподілення навантаження по довжині контактних ліній.

Точність виготовлення зубчастих передач характерезується трьома нормами:

1) кінематичної точності, яка регламентує найбільну похибку передаточного відношення або повну похибку кута повороту зубчастого колеса в межах одного оберта в зачепленні із стальним колесом:

2) плавності роботи, що регламентує багатократні (повторні) циклічні помилки «ц» або кута повороту в межах одного оберту;

3) контакту, яка регламентує розмір плями контакту, що визначає помилки виготовлення та зборки передачі. А,В,С.D.E.H

Окрім цих норм окремо регламентується спряження зубців на боковому зазору, яке має шість видів:

Н – нульовий зазор; Е – малий зазор D,C – зменшений зазор; А – збільшений зазор.

При нормах зазору H,E,D,C потрібна пфдвищена точність, оскільки вони працюють при реверсі та крутильних коливаннях. Є також 9 видів бокових зазорів: x,y,z,a,b,c,d,e,h; x,y,z – використовуються у випадку невідповідності видуспряження зубчастих коліс та виду допуску на боковий зазор). У відповідності з цими нормами стандарт передбачає 12 ступенів точності передач, де допуски та відхилення регламентуються для 3...12 ступенів. Найбільш розповсюджені передачі 6,7,8 та 9 ступенів точності. Від ступеня точності залежить і максимально допустима колова швидкість (табл.1).

|

|

(висока точність)

| 7 (підвищена точність)

|

(Середня точність)

|

(понижена точність)

|

| Косозубі

|

| 20 (15)

|

| 5 (4)

|

| Прямозубі

|

| 12 (10)

|

| 3 (2)

|

За нормами точності передачі позначаються наступним чином, наприклад

7 – 7 – 6 – ВвГОСТ 1643 – 81.

де 7 – норма кінематичної точності;

6 – норма планості роботи;

6 – норма контакту зубців;

В – вид спряження:

В – боковий зазор/

Окрім вказаних норм стандартом також регламентується допуски на міжосьову відстань (якість видів I, II, III, IV, V, VI), передаточне число та інші параметри передачі.

Зубчасті циліндричні передачі характерезуються такими кінематичними і геометричними параметрами:

1) передаточне число

;

;

2) модуль:

- торцевий

- торцевий

- нормальний

- нормальний

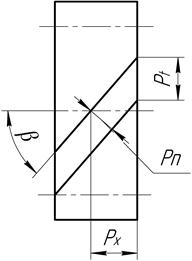

- торцевий крок зубців;

- торцевий крок зубців;

- крок зубців по нормалі до лінії зуба (нормальний);

- крок зубців по нормалі до лінії зуба (нормальний);

- осьовий крок;

- осьовий крок;  - кут нахилу зуба;

- кут нахилу зуба;

- основний коловий крок;

- основний коловий крок;  - ділильний крок;

- ділильний крок;

- ділильний кут профілю

- ділильний кут профілю

- кут зачеплення.

- кут зачеплення.

;

;

- міжосьова відстань;

- міжосьова відстань;

-міжосьова відстань;

-міжосьова відстань;

- ділильний діаметр;

- ділильний діаметр;

- кут нахилу зуба на основному циліндрі;

- кут нахилу зуба на основному циліндрі;

- міжосьова відстань зубчастої передачі з колесами із зміщенням;

- міжосьова відстань зубчастої передачі з колесами із зміщенням;

;

;  - коефіцієнт зміщення; X<0 – від’ємне зміщення (до центру) X>0 – позитивне (від центру).

- коефіцієнт зміщення; X<0 – від’ємне зміщення (до центру) X>0 – позитивне (від центру).

- висота зуба;

- висота зуба;  ;

;  ;

;  ;

;

;

;  ;

;  ;

;

- коефіцієнт зрівняльного зміцнення (ГОСТ 16532 – 83).

- коефіцієнт зрівняльного зміцнення (ГОСТ 16532 – 83).

Перекриття зубців:

- торцеве;

- торцеве;  - осьове;

- осьове;  - повне;

- повне;  ;

;  - кути відповідно, кут повороту колеса від положення входу в зачеплення торцевого профіля зуба до виходу із зачеплення, кут повороту колеса, при якому спільна точка контакту косозубої передачі переміщується по лінії зубців від одного торця до іншого.

- кути відповідно, кут повороту колеса від положення входу в зачеплення торцевого профіля зуба до виходу із зачеплення, кут повороту колеса, при якому спільна точка контакту косозубої передачі переміщується по лінії зубців від одного торця до іншого.

- кут перекриття – поворот колеса від положення входу зубчастого колеса в зачеплення до його виходу із зачеплення.

- кут перекриття – поворот колеса від положення входу зубчастого колеса в зачеплення до його виходу із зачеплення.

Поле зачеплення.

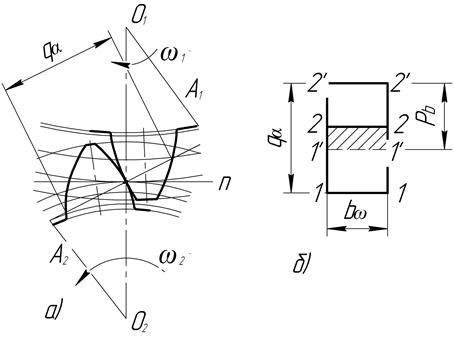

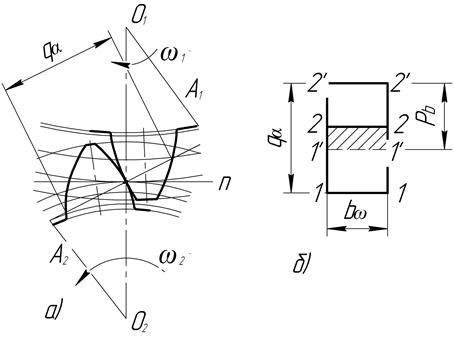

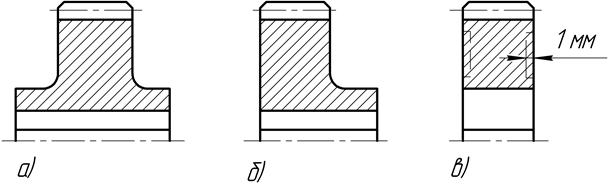

Прямозубі циліндричні передачі (рис. 5,а,б)

Рис 5.

;

;

- активна ділянка лінії зачеплення.

- активна ділянка лінії зачеплення.  .

.

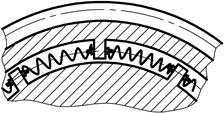

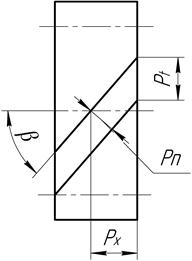

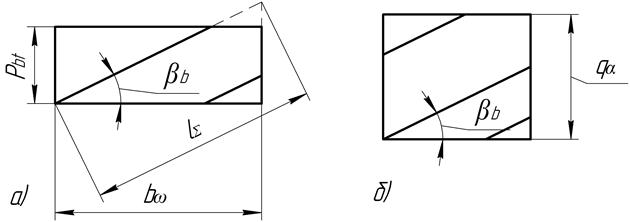

Косозубе зачеплення (рис 6,а,б)

Рис.6

;

;  ;

;

Для теоретичних розрахунків

;

;  ;

;  ;

;  ;

;  ;

;

Для практичних розрахунків

;

;

- коефіцієнт враховує число пар зубців;

- коефіцієнт враховує число пар зубців;

= 0,9....1. 0,9 – косозубих коліс.

= 0,9....1. 0,9 – косозубих коліс.

= 0,97.....1 – шевронні.

= 0,97.....1 – шевронні.

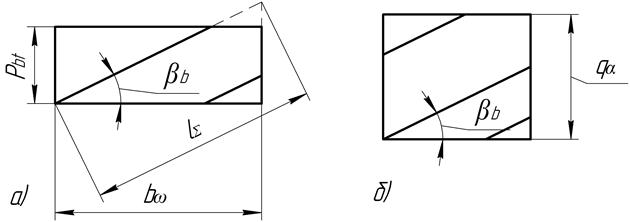

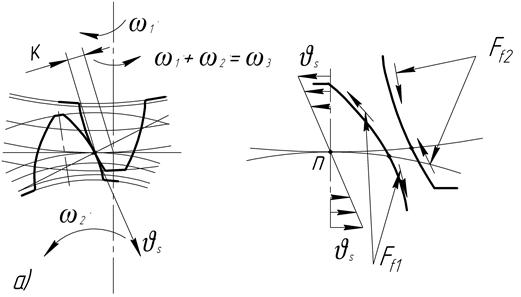

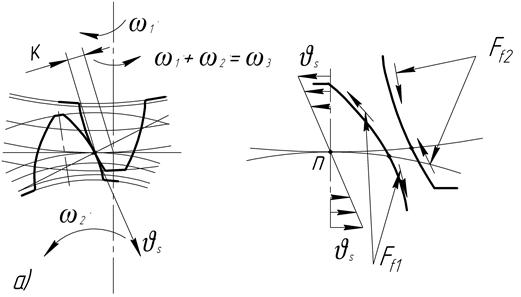

Швидкість ковзання (рис. 7,а,б)

Рис. 7

;

;

- супроводжується ковзанням.

- супроводжується ковзанням.

;

;

Силові співвідношення:

або

або

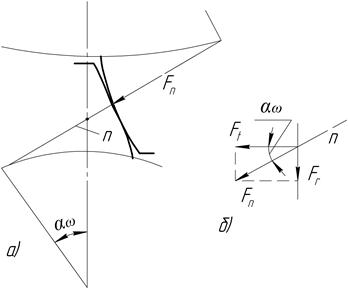

Прямозубі передачі (рис.8 а,б)

Рис 8.

;

;  ;

;

;

;  ;

;

;

;  I ????????

I ????????

Косозубі передачі

Еквівалентне прямозубе колесо рівноміцне із заданим косозубим (рис. 9).

Рис. 9

- радіус кривизни еліпса

- радіус кривизни еліпса

;

;  ;

;  ;

;

Ділильний діаметр еквівалентного колеса

;

;

Число зубців

;

;

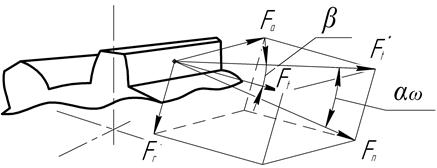

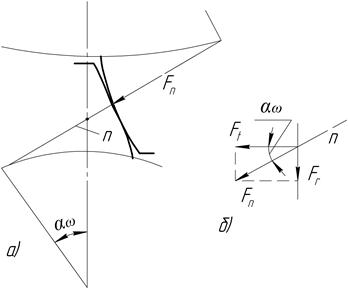

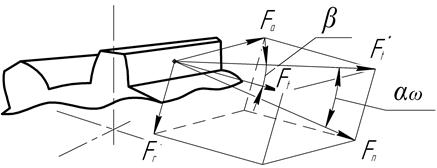

Сили в косозубому зачепленні

Рис. 10

;

;  ;

;  ;

;  ;

;  ;

;

;

;  ;

;

;

;  ;

;

Направлення осьової сили знаходиться по правилу гвинта (рис. 11,а,б,в,г)

Рис. 11

4.Розрахунок циліндричних зубчастих коліс на контактну та згинальну витривалість регламентується ГОСТ 21354 – 87. Є два види розрахунку перевірочний та проектний.

В основі розрахунку лежить формула Герца для контактної напруги при стисканні двох циліндрів:

де  - розрахункове питоме навантаження;

- розрахункове питоме навантаження;  - сумарна довжина контактних ліній між зубцями;

- сумарна довжина контактних ліній між зубцями;

- коефіцієнт навантаження;

- коефіцієнт навантаження;  - коефыцыэнт зовнышнього динамычного навантаження;

- коефыцыэнт зовнышнього динамычного навантаження;  - коефіцієнт нерівномірності розподілу навантаження по довжині контактних ліній;

- коефіцієнт нерівномірності розподілу навантаження по довжині контактних ліній;  - коефіцієнт внутрішнього динамічного навантаження;

- коефіцієнт внутрішнього динамічного навантаження;  - коефіцієнт, що враховує розподіл навантаження між зубцями;

- коефіцієнт, що враховує розподіл навантаження між зубцями;

- зведений радіус кривизни зубців коліс в полюсі зачеплення;

- зведений радіус кривизни зубців коліс в полюсі зачеплення;

- коефіцієнт, що враховує механічні властивості матеріалу коліс;

- коефіцієнт, що враховує механічні властивості матеріалу коліс;

- допустима контактна напруга в полюсі зачеплення.

- допустима контактна напруга в полюсі зачеплення.

Розглянемо компоненти всіх цих величин для зубчастих передач.

- прямозубі передачі.

- прямозубі передачі.

- косозубі передачі.

- косозубі передачі.

;

;

Рис.12

- коефіцієнт, що враховує сумарну довжину контактних ліній.

- коефіцієнт, що враховує сумарну довжину контактних ліній.

- прямозубі передачі,

- прямозубі передачі,  .

.

для

для

для

для  - косозубі передачі.

- косозубі передачі.

Зведений радіус

(????)

(????)

Підставляємо всі розшифровані величини у формулу (а)

(б)

де  - коефіцієнт форми спряжених поверхонь зубців в полюсі.

- коефіцієнт форми спряжених поверхонь зубців в полюсі.

Для косозубих коліс через еквівалентні прямозубі колеса, матимемо:

Фізичний зміст коефіцієнтів  та

та  .

.

Коефіцієнт

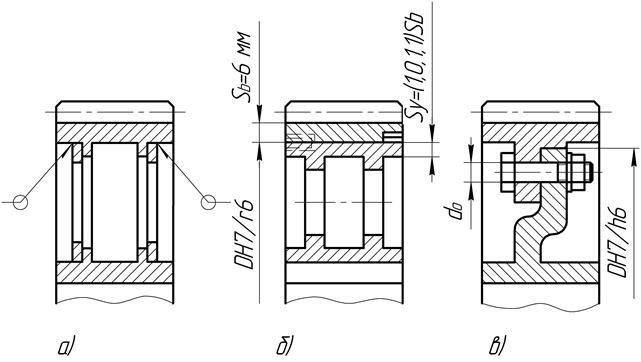

При монтажі зубчасті колеса можуть розташовуватись відносно опор симетрично (рис. 13,а), несиметрично (рис. 13,б) та консольно (рис.13,в).

Під дією навантаження вали деформуються і в зачепленні виникає не рівномірний розподіл навантаження між зубцями (рис. 13,г) який враховується коефіцієнтом  -де

-де  - середнє питоме навантаження.

- середнє питоме навантаження.

Коефіцієнт  також залежить від твердості матеріалу коліс. В ГОСТ 21354 – 84 приводиться методика його визначення

також залежить від твердості матеріалу коліс. В ГОСТ 21354 – 84 приводиться методика його визначення  ;

;  - коефіцієнт нерівномірності розподілу навантаження в початковий період експлуатації передачі,

- коефіцієнт нерівномірності розподілу навантаження в початковий період експлуатації передачі,  - коефіцієнт припрацювання.

- коефіцієнт припрацювання.

Коефіцієнт

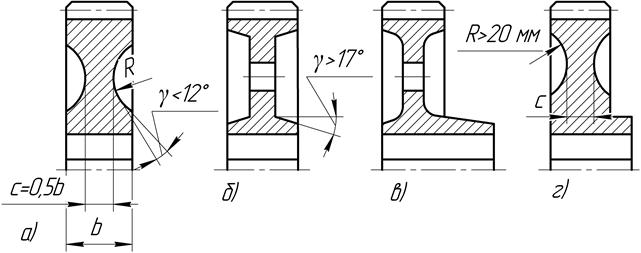

Поява внутрішнього динамічного навантаження обумовлене в основному помилками кроку зубців.

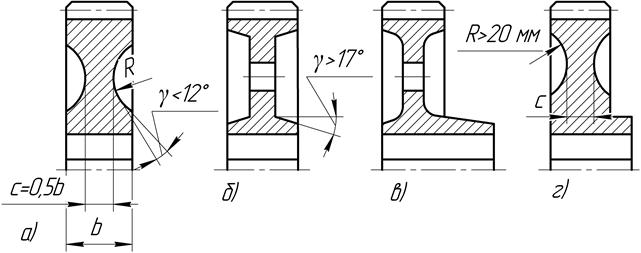

При  - зубці вступають в зачеплення до виходу на лінію зачеплення і виникає кромковий удар, а при

- зубці вступають в зачеплення до виходу на лінію зачеплення і виникає кромковий удар, а при  зачеплення зачеплення наступає після виходу із лінії зачеплення і виникає серединний удар. Для зменшення кромкового удару зубці фланкують. Таким чином коефіцієнт

зачеплення зачеплення наступає після виходу із лінії зачеплення і виникає серединний удар. Для зменшення кромкового удару зубці фланкують. Таким чином коефіцієнт  є коефіцєнт динамічності. Формула для

є коефіцєнт динамічності. Формула для  дійсна при виконанні умов (дорезонантної роботи). Прямозубі передачі

дійсна при виконанні умов (дорезонантної роботи). Прямозубі передачі  , косозубі передачі

, косозубі передачі  .

.

,

,  , де

, де

- питоме внутрішнє динамічне навантаження; (Н/мм).

- питоме внутрішнє динамічне навантаження; (Н/мм).

- питома розрахункрва колова сила;

- питома розрахункрва колова сила;

- коефіцієнт, що враховує вплив виду передачі та модифікації головок зубців (

- коефіцієнт, що враховує вплив виду передачі та модифікації головок зубців (  =0,02..0,1);

=0,02..0,1);

- коефіцієнт впливу різниці кроків шестерні та колеса; V – колова швидкість.

- коефіцієнт впливу різниці кроків шестерні та колеса; V – колова швидкість.

(Н см)

(Н см)

- коефіцієнт, що враховує розподіл навантаження між зубцями коліс.

- коефіцієнт, що враховує розподіл навантаження між зубцями коліс.

Для прямозубих коліс  .

.

Для косозубих коліс  ;

;

=5….3 – ступінь точності.

=5….3 – ступінь точності.

При  >350HB для прямозубих коліс

>350HB для прямозубих коліс  =1;

=1;  - прямозубі;

- прямозубі;

- повного перекриття;

- повного перекриття;

загальна формула  .

.

Проектний розрахунок зубчастих циліндричних передач на контактну витривалість.

В формулі (б) приймаємо:

,

,  ,

,  ,

,  ;

;

Підставляючи ці величини, проводимо перетворення:

;

;

Звідки отримуємо:

, (в)

, (в)

Де

- коефіцієнт діаметра.

- коефіцієнт діаметра.

Для сталевих коліс: прямозубих  , косозубих

, косозубих  .

.

Проектний розрахунок через міжосьову відстань:

;

;

де

де  (полюс)

(полюс)

Після підстановки в формулу (в) матимемо:

,

,

звідки

де  - коефіцієнт міжосьової відстані.

- коефіцієнт міжосьової відстані.

Для прямозубих передач  , для косозубих

, для косозубих  .

.

Параметри  та

та  залежать від жорсткості валів, твердості поверхонь зубців та розташування коліс відносно опор:

залежать від жорсткості валів, твердості поверхонь зубців та розташування коліс відносно опор:

= 0,4…1,6 – при симетричному розташуванні коліс;

= 0,4…1,6 – при симетричному розташуванні коліс;

= 0,3…1,4 – при несиметричному розташуванні та жорстких валах;

= 0,3…1,4 – при несиметричному розташуванні та жорстких валах;

= 0,2…0,6 – при конусоїдальному розташуванні коліс;

= 0,2…0,6 – при конусоїдальному розташуванні коліс;

= 0.315…0,4 – при несеметричному розташуванні коліс;

= 0.315…0,4 – при несеметричному розташуванні коліс;

= 0,25…0,315 – для загартованих коліс;

= 0,25…0,315 – для загартованих коліс;

= 0,4…0,5 – при симетричному розташуванні коліс;

= 0,4…0,5 – при симетричному розташуванні коліс;

= 0,1…0,2 – для пересувних блоків коліс коробок швидкостей.

= 0,1…0,2 – для пересувних блоків коліс коробок швидкостей.

Визначення допустимих напружень (ГОСТ 21354-52)

В загальному випадку контактні напруження розраховують за залежністю:

де  межа контактної витривалості , мПа;

межа контактної витривалості , мПа;  - коефіцієнт запасу міцності;

- коефіцієнт запасу міцності;

- коефіцієнт довговічності,

- коефіцієнт довговічності,  - коефіцієнт, що враховує шорсткість спряжених поверхонь зубців;

- коефіцієнт, що враховує шорсткість спряжених поверхонь зубців;  - коефіцієнт, що враховує колову швидкість передачі;

- коефіцієнт, що враховує колову швидкість передачі;  -коефіцієнт, що враховує вплив змащення;

-коефіцієнт, що враховує вплив змащення;  - коефіцієнт, що враховує розмір зубчастого колеса.

- коефіцієнт, що враховує розмір зубчастого колеса.

Знаходять ці перераховані величини наступним чином (табл).

| Спосіб ТО та ХТО зубців

|  поверхні зубців поверхні зубців

| Сталь

| Формула для  , мПа , мПа

|

| Відпал, нормалізація (Н) поліпшення (П)

| Менше 350НВ

(  )НВ )НВ

| Вуглецева малолегована

|

|

| Об’ємне та поверхневе гартування (ОГ, ПГ)

|

|

|

| Цементація та нітроцементація (Ц)

| Більше

| Легована

|

|

| Азотування(А)

|

|

|

| Cтруктура

|

| Важкі наслідки виходу передачі з ладу

|

|

|

| Однорідна

| 1,1

| 1,25

|

|

|

| Поверхнева

| 1,2

| 1,35

| >350

|

|

при

при

- для однорідної структури матеріалу;

- для однорідної структури матеріалу;

- для поверхневого зміцнення;

- для поверхневого зміцнення;

- або за графіками чи таблицями – базове число циклів переміни напружень, яке відповідає

- або за графіками чи таблицями – базове число циклів переміни напружень, яке відповідає  ;

;

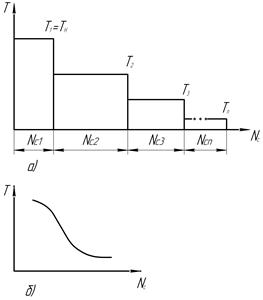

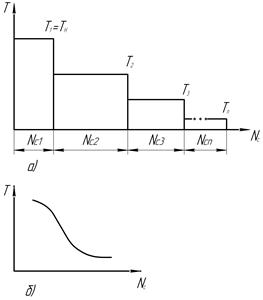

- сумарне число циклів у відповідності із заданим терміном служби передачі при постійному навантаженні (і=1,2);

- сумарне число циклів у відповідності із заданим терміном служби передачі при постійному навантаженні (і=1,2);

Рис.13

при

при

При змінному навантаженні передачі замість  підставлається еквівалентне число циклів напруг

підставлається еквівалентне число циклів напруг  , яке визначається за графіком навантаження.

, яке визначається за графіком навантаження.

;

;  ;

;  ;

;  ;

;  .

.

,

,

де

при

.

.

Для навантажень  приймають

приймають  - однорідна структура;

- однорідна структура;

поверхневе зміцнення.

|

|

| 1,25…0,63

|

|

| 2,5…1,25

| 0,95

|

| 0,9

|

При d<700мм

При проектному розрахунку приймають :

1)  .

.

2) для прямозубих передач але розрахункове менше із  чи

чи

3) для косозубих передач

3) для косозубих передач  де

де  менше із

менше із  чи

чи  ;

;

Якщо умова 3 не виконується, то приймають  .

.

При розрахунку на контактну витривалість необхідно також проводити перевірку контактної міцності при дії максимального навантаження за формулою

де  - коефіцієнт при

- коефіцієнт при

Це потрібно для того, щоб запобігти пластичній деформації чи руйнуванню поверхневого крихкого щару зубців.

|

| 44

| 3HV

|

| ТО,

| Н,П,

| Ц,

| А

|

| ХТО

| ОГ

| СВЧ

|

Розрахунок циліндричних передач на згинальну витривалість зубців (рис 15,а,б).

- кут тиску.

- кут тиску.

Розглянемо розрахунок для прямозубих передач.

;

;

;

;

Оскільки найбільш небезпечним є переріз ніжки зуба із розтягнутого боку, то для напруг матимемо

(а)

(а)

Де  - осьовий момент опору перерізу зуба;

- осьовий момент опору перерізу зуба;  - площа поперечного перерізу зуба біля ніжки. Введемо позначення

- площа поперечного перерізу зуба біля ніжки. Введемо позначення

;

;  ; звідки

; звідки  ;

;

Де m – нормальний модуль.

Зробимо перетворення в формулі (а), підставивши  та А:

та А:

, (б)

, (б)

Рис 15.

де  - коефіцієнт форми зуба.

- коефіцієнт форми зуба.

Домножуючи праву сторону формули (6) на коефіцієнт  (навантаження ) та

(навантаження ) та  (враховує перекриття зубців), отримаємо формулу для перевірочного розрахунку прямозубих передач на згинальну витривалість.

(враховує перекриття зубців), отримаємо формулу для перевірочного розрахунку прямозубих передач на згинальну витривалість.

(в)

(в)

Де  - допустима напруга на згин;

- допустима напруга на згин;

Для косозубих коліс

(г)

(г)

Де  - коефіцієнт, що враховує кут нахилу зуба.

- коефіцієнт, що враховує кут нахилу зуба.

- коефіцієнт, що враховує нерівномірність розподілу навантаження по довжині контактних ліній при згині;

- коефіцієнт, що враховує нерівномірність розподілу навантаження по довжині контактних ліній при згині;

- коефіцієнт, внутрішніх динамічних навантажень,

- коефіцієнт, внутрішніх динамічних навантажень,

де  - динамічна добавка;

- динамічна добавка;

- питоме внутрішнє динамічне навантаження;

- питоме внутрішнє динамічне навантаження;

- прямозубі передачі;

- прямозубі передачі;

Косозубі передачі  ;

;  при

при  ;

;  .

.

- коефіцієнт, що враховує розподіл навантаження між зубцями.

- коефіцієнт, що враховує розподіл навантаження між зубцями.

де

де

Тут приймають  - прямозубе зачеплення:

- прямозубе зачеплення:

- для косозубого зачеплення. b – ширина колеса.

- для косозубого зачеплення. b – ширина колеса.

Формула (2) використовується для перевірочного розрахунку зубчастих циліндричних передач на згинальну витривалість.

Проектувальний розрахунок на згин

Приймаємо:  ;

;  ;

;  ;

;  ;

;

Підставляючи ці величини в формулу (2) після перетворень отримаємо.

; звідки

; звідки

, де

, де

- коеф модуля;

- коеф модуля;

Визначення допустимих напружень під час розрахунків зубчастих циліндричних передач (перевірочному та проектному) на згинальну міцність.

А. Перевірочний розрахунок.

ГОСТ 21354-87 для визначення допустимих напружень під час перевірочного розрахунку на згин зубчастих циліндричних передач рекомендує формулу:

; де

; де

- межа витривалості матеріалу зубців коліс для згину із врахуванням технології виготовлення коліс і=1,2 – відповідно індекси шестерні та колеса передачі;

- межа витривалості матеріалу зубців коліс для згину із врахуванням технології виготовлення коліс і=1,2 – відповідно індекси шестерні та колеса передачі;

- коефіцієнт безпеки для згину – є функцією марки матеріалу та його термообробки, а при відсутності фактичних даних можна вибирати з діапазону

- коефіцієнт безпеки для згину – є функцією марки матеріалу та його термообробки, а при відсутності фактичних даних можна вибирати з діапазону

- коефіцієнт довговічності під час згину;

- коефіцієнт довговічності під час згину;  - коефіцієнт, що враховує вплив градієнту напружень та чутливість матеріалу зубців коліс до концентрації напружень;

- коефіцієнт, що враховує вплив градієнту напружень та чутливість матеріалу зубців коліс до концентрації напружень;  - коефіцієнт, що враховує шорсткості перехідної поверхні,

- коефіцієнт, що враховує шорсткості перехідної поверхні,  - коефіцієнт що враховує вплив абсолютних розмірів коліс;

- коефіцієнт що враховує вплив абсолютних розмірів коліс;

|

|

|

|

|

| 1,2

| 1,05

|

| Т.О. Х.Т.О.

| ОГ, СВЧ, Ц, НЦ

| Н, П

| Ц, НЦ, А

|

| Вид обробки

| Шліфування, зубофрезерування

| Шліфування

| Поліруваня

|

- меже витривалості матеріалу зубців коліс під час згину, що відповідає базовому циклу циклів переміни напружень

- меже витривалості матеріалу зубців коліс під час згину, що відповідає базовому циклу циклів переміни напружень  .

.

- коефіцієнт, що враховує технологічні виготовлені зуба колеса;

- коефіцієнт, що враховує технологічні виготовлені зуба колеса;

- коефіцієнт, що враховує спосіб отримання заготовки колеса (

- коефіцієнт, що враховує спосіб отримання заготовки колеса (  - поковка;

- поковка;  - прокат;

- прокат;  - литво).

- литво).

- коефіцієнт впливу шліфування перехідної поверхні зубців;

- коефіцієнт впливу шліфування перехідної поверхні зубців;

- коефіцієнт впливу деформаційного зміцнення або електрохімічної обробки перехідної поверхні зубців;

- коефіцієнт впливу деформаційного зміцнення або електрохімічної обробки перехідної поверхні зубців;

- коефіцієнт впливу двобічності (реверсу) ?????? навантаження до зубця;

- коефіцієнт впливу двобічності (реверсу) ?????? навантаження до зубця;

- коефіцієнт впливу амплітуд напружень протилежного знаку;

- коефіцієнт впливу амплітуд напружень протилежного знаку;

| В, Н, П

| ОГ, СВЧ, Ц, НЦ

| А

|

| 0,35

| 0,25

| 0,1

|

- відповідно, моменти та коефіцієнти довговічності під час розрахунку протилежного боку зубця.

- відповідно, моменти та коефіцієнти довговічності під час розрахунку протилежного боку зубця.

або

або

Тут  для коліс з однорідною структурою матеріалу та шліфованою перехідною поверхнею зубців незалежно від твердості та Т.О. чи Х.Т.О.

для коліс з однорідною структурою матеріалу та шліфованою перехідною поверхнею зубців незалежно від твердості та Т.О. чи Х.Т.О.

- для азотованих коліс та цементованих і нітроцементованих із не шліфованою перехідною поверхнею.

- для азотованих коліс та цементованих і нітроцементованих із не шліфованою перехідною поверхнею.

У випадку роботи зубчастої передачі за змінним режимом роботи (ступінчастим, чи неперервно змінним) визначається  через

через  для ступінчастого графіка навантаження передачі.

для ступінчастого графіка навантаження передачі.

|

|

|

|

| 2,5

|

Під час виконання проектного розрахунку на згин.

Де

У випадку розрахунку реверсивних зубчастих передач знайдене значення  зменшують на 25% тобто

зменшують на 25% тобто

Рекомендується вибирати матеріали та термообробку зубців шестерні і колеса передачі таким чином, щоб

або

або  .

.

Якщо це відношення (3F) не витримується, то розрахунок на згин ведуть за тим колесом у якого

З метою запобігання виникнення залишкових пластичних деформацій та крихкого виломування зубців (або утворення первинних тріщин в поверхневому шарі зубців), необхідно виконувати перевірочний розрахунок на згинальну витривалість під час дії максимального навантаження  за формулою (спрощений розрахунок):

за формулою (спрощений розрахунок):

Де  - максимальне допустиме напруження (і=1;2);

- максимальне допустиме напруження (і=1;2);

- межа згинальної витривалості під час максимального навантаження ;

- межа згинальної витривалості під час максимального навантаження ;

- межовий коефіцієнт безпеки:

- межовий коефіцієнт безпеки:

де

де  коефіцієнт, що залежить від ймовірності

коефіцієнт, що залежить від ймовірності  не руйнування зубця: для

не руйнування зубця: для  і стандартних матеріалів та Т.О. чи Х.Т.О. –

і стандартних матеріалів та Т.О. чи Х.Т.О. –

;

;

- коефіцієнт, що враховує відмінність між межовими напруженнями, які виникають під час однократного ударного навантаження та ударного навантаження із числом циклів

- коефіцієнт, що враховує відмінність між межовими напруженнями, які виникають під час однократного ударного навантаження та ударного навантаження із числом циклів  .

.

|

|

|

| 1,3

| 1,2

|

5. Конструкції циліндричних зубчастих коліс.

Конструктивні форми зубчастих коліс залежить від:

- Умов роботи передачі

- Виду виробництва – одиничне , дрібносерійне, серійне чи масове;

- Абсолютних розмірів коліс;

- Способу з'єднання колеса з валом (вали – шестерні, насадні колеса).

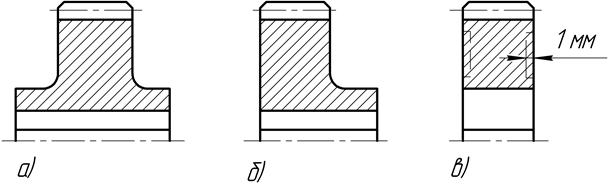

Вали – шестерні (рис.16,а,б) виготовляють, як правило про U>3,15.

Рис.16

Колеса з діаметром  мм виготовляють в залежності від серійності

мм виготовляють в залежності від серійності

виробництва з прутка, з куванням чи штампуванням ?????? (як правило)(рис.17,а,б,в).

Рис. 17

Зубчасті колеса з  мм переважно виконують з кованих заготовок, отриманих за допомогою підкладних або закритих штампів.

мм переважно виконують з кованих заготовок, отриманих за допомогою підкладних або закритих штампів.

Такі колеса мають виборки, що зменшують масу коліс (рис.18,а,б,в,г,д).

Рис.18

Рис.18

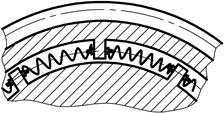

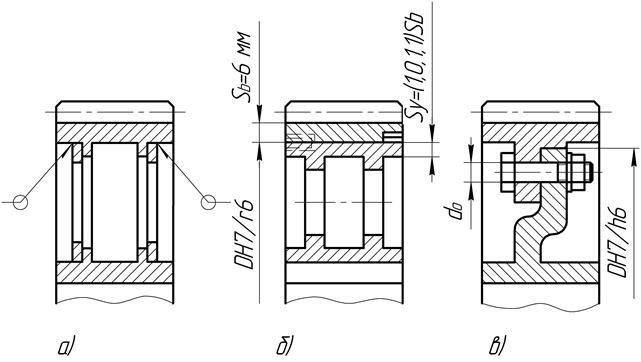

Колеса з  мм виготовляють литими або бандажованими. В одиничному виробництві бандаж звертають з центром (рис.19,а), а в серійному і масовому бандаж з’єднують з центром за допомогою посадок з натягом (рис. 19,б) чи прецезійних болтів (шпильок) (рис. 19,в).

мм виготовляють литими або бандажованими. В одиничному виробництві бандаж звертають з центром (рис.19,а), а в серійному і масовому бандаж з’єднують з центром за допомогою посадок з натягом (рис. 19,б) чи прецезійних болтів (шпильок) (рис. 19,в).

Рис.19

За невеликих навантажень та частого розбирання – збирання з валом колеса перетягають за перехідними посадками  ,

,  та ін., а для передачі обертального моменту між колесами і валами використовують штифтові, шпонкові, та шліцові з’єднання.

та ін., а для передачі обертального моменту між колесами і валами використовують штифтові, шпонкові, та шліцові з’єднання.

За нечастого розбирання зубчасті колеса можуть спрягати з валами за  ;

;  ;

;  та ін., особливо при передачі великих моментів і вібраційних навантаженнях. За таких посадок немає необхідності фіксації коліс в радіальному осьовому напрямках.

та ін., особливо при передачі великих моментів і вібраційних навантаженнях. За таких посадок немає необхідності фіксації коліс в радіальному осьовому напрямках.

У випадках виключення передачі динамічних навантажень від зубчастих коліс на інші механізми, зубчастий вінець з’єднують з центром через пружні елементи (рис.20).

В осьовому напрямку зубчасті колеса фіксують розпірними втулками, пружинними кільцями,установочними гвинтами, гайками та т.п.

;

; - торцевий

- торцевий

- нормальний

- нормальний - торцевий крок зубців;

- торцевий крок зубців; - крок зубців по нормалі до лінії зуба (нормальний);

- крок зубців по нормалі до лінії зуба (нормальний); - осьовий крок;

- осьовий крок;  - кут нахилу зуба;

- кут нахилу зуба; - основний коловий крок;

- основний коловий крок;  - ділильний крок;

- ділильний крок; - ділильний кут профілю

- ділильний кут профілю - кут зачеплення.

- кут зачеплення.

;

; - міжосьова відстань;

- міжосьова відстань; -міжосьова відстань;

-міжосьова відстань; - ділильний діаметр;

- ділильний діаметр; - кут нахилу зуба на основному циліндрі;

- кут нахилу зуба на основному циліндрі; - міжосьова відстань зубчастої передачі з колесами із зміщенням;

- міжосьова відстань зубчастої передачі з колесами із зміщенням; ;

;  - коефіцієнт зміщення; X<0 – від’ємне зміщення (до центру) X>0 – позитивне (від центру).

- коефіцієнт зміщення; X<0 – від’ємне зміщення (до центру) X>0 – позитивне (від центру). - висота зуба;

- висота зуба;  ;

;  ;

;  ;

; ;

;  ;

;  ;

; - коефіцієнт зрівняльного зміцнення (ГОСТ 16532 – 83).

- коефіцієнт зрівняльного зміцнення (ГОСТ 16532 – 83). - торцеве;

- торцеве;  - осьове;

- осьове;  - повне;

- повне;  ;

;  - кути відповідно, кут повороту колеса від положення входу в зачеплення торцевого профіля зуба до виходу із зачеплення, кут повороту колеса, при якому спільна точка контакту косозубої передачі переміщується по лінії зубців від одного торця до іншого.

- кути відповідно, кут повороту колеса від положення входу в зачеплення торцевого профіля зуба до виходу із зачеплення, кут повороту колеса, при якому спільна точка контакту косозубої передачі переміщується по лінії зубців від одного торця до іншого. - кут перекриття – поворот колеса від положення входу зубчастого колеса в зачеплення до його виходу із зачеплення.

- кут перекриття – поворот колеса від положення входу зубчастого колеса в зачеплення до його виходу із зачеплення.

;

; - активна ділянка лінії зачеплення.

- активна ділянка лінії зачеплення.  .

.

;

;  ;

;

;

;  ;

;  ;

;  ;

;  ;

;

;

;

- коефіцієнт враховує число пар зубців;

- коефіцієнт враховує число пар зубців;

;

; - супроводжується ковзанням.

- супроводжується ковзанням. ;

; або

або

;

;  ;

; ;

;  ;

; ;

;

- радіус кривизни еліпса

- радіус кривизни еліпса ;

;  ;

;  ;

; ;

; ;

;

;

;  ;

;  ;

;  ;

;  ;

; ;

;  ;

; ;

;  ;

;

- розрахункове питоме навантаження;

- розрахункове питоме навантаження;  - сумарна довжина контактних ліній між зубцями;

- сумарна довжина контактних ліній між зубцями; - коефіцієнт навантаження;

- коефіцієнт навантаження;  - коефыцыэнт зовнышнього динамычного навантаження;

- коефыцыэнт зовнышнього динамычного навантаження;  - коефіцієнт нерівномірності розподілу навантаження по довжині контактних ліній;

- коефіцієнт нерівномірності розподілу навантаження по довжині контактних ліній;  - коефіцієнт внутрішнього динамічного навантаження;

- коефіцієнт внутрішнього динамічного навантаження;  - коефіцієнт, що враховує розподіл навантаження між зубцями;

- коефіцієнт, що враховує розподіл навантаження між зубцями; - зведений радіус кривизни зубців коліс в полюсі зачеплення;

- зведений радіус кривизни зубців коліс в полюсі зачеплення; - коефіцієнт, що враховує механічні властивості матеріалу коліс;

- коефіцієнт, що враховує механічні властивості матеріалу коліс; - допустима контактна напруга в полюсі зачеплення.

- допустима контактна напруга в полюсі зачеплення. - прямозубі передачі.

- прямозубі передачі. - косозубі передачі.

- косозубі передачі.

;

; - коефіцієнт, що враховує сумарну довжину контактних ліній.

- коефіцієнт, що враховує сумарну довжину контактних ліній. - прямозубі передачі,

- прямозубі передачі,  .

. для

для  для

для

(????)

(????)

- коефіцієнт форми спряжених поверхонь зубців в полюсі.

- коефіцієнт форми спряжених поверхонь зубців в полюсі.

-де

-де  - середнє питоме навантаження.

- середнє питоме навантаження. ;

;  - коефіцієнт нерівномірності розподілу навантаження в початковий період експлуатації передачі,

- коефіцієнт нерівномірності розподілу навантаження в початковий період експлуатації передачі,  - коефіцієнт припрацювання.

- коефіцієнт припрацювання. - зубці вступають в зачеплення до виходу на лінію зачеплення і виникає кромковий удар, а при

- зубці вступають в зачеплення до виходу на лінію зачеплення і виникає кромковий удар, а при  зачеплення зачеплення наступає після виходу із лінії зачеплення і виникає серединний удар. Для зменшення кромкового удару зубці фланкують. Таким чином коефіцієнт

зачеплення зачеплення наступає після виходу із лінії зачеплення і виникає серединний удар. Для зменшення кромкового удару зубці фланкують. Таким чином коефіцієнт  , косозубі передачі

, косозубі передачі  .

. ,

,  , де

, де  - питоме внутрішнє динамічне навантаження; (Н/мм).

- питоме внутрішнє динамічне навантаження; (Н/мм). - питома розрахункрва колова сила;

- питома розрахункрва колова сила; - коефіцієнт, що враховує вплив виду передачі та модифікації головок зубців (

- коефіцієнт, що враховує вплив виду передачі та модифікації головок зубців (  - коефіцієнт впливу різниці кроків шестерні та колеса; V – колова швидкість.

- коефіцієнт впливу різниці кроків шестерні та колеса; V – колова швидкість. (Н см)

(Н см)

.

. ;

; >350HB для прямозубих коліс

>350HB для прямозубих коліс  - прямозубі;

- прямозубі; - повного перекриття;

- повного перекриття; .

. ,

,  ,

,  ,

,  ;

;

;

; , (в)

, (в) - коефіцієнт діаметра.

- коефіцієнт діаметра. , косозубих

, косозубих  .

.

;

;

де

де  (полюс)

(полюс) ,

,

- коефіцієнт міжосьової відстані.

- коефіцієнт міжосьової відстані. , для косозубих

, для косозубих  .

. та

та  залежать від жорсткості валів, твердості поверхонь зубців та розташування коліс відносно опор:

залежать від жорсткості валів, твердості поверхонь зубців та розташування коліс відносно опор:

межа контактної витривалості , мПа;

межа контактної витривалості , мПа;  - коефіцієнт запасу міцності;

- коефіцієнт запасу міцності; - коефіцієнт довговічності,

- коефіцієнт довговічності,  - коефіцієнт, що враховує шорсткість спряжених поверхонь зубців;

- коефіцієнт, що враховує шорсткість спряжених поверхонь зубців;  - коефіцієнт, що враховує колову швидкість передачі;

- коефіцієнт, що враховує колову швидкість передачі;  -коефіцієнт, що враховує вплив змащення;

-коефіцієнт, що враховує вплив змащення;  - коефіцієнт, що враховує розмір зубчастого колеса.

- коефіцієнт, що враховує розмір зубчастого колеса. поверхні зубців

поверхні зубців

)НВ

)НВ

при

при

- для однорідної структури матеріалу;

- для однорідної структури матеріалу;

- для поверхневого зміцнення;

- для поверхневого зміцнення; - або за графіками чи таблицями – базове число циклів переміни напружень, яке відповідає

- або за графіками чи таблицями – базове число циклів переміни напружень, яке відповідає  - сумарне число циклів у відповідності із заданим терміном служби передачі при постійному навантаженні (і=1,2);

- сумарне число циклів у відповідності із заданим терміном служби передачі при постійному навантаженні (і=1,2); при

при

підставлається еквівалентне число циклів напруг

підставлається еквівалентне число циклів напруг  , яке визначається за графіком навантаження.

, яке визначається за графіком навантаження. ;

;  ;

;  ;

;  ;

;  .

. ,

,

.

. приймають

приймають  - однорідна структура;

- однорідна структура;

.

. чи

чи

3) для косозубих передач

3) для косозубих передач  де

де  менше із

менше із  .

.

- коефіцієнт при

- коефіцієнт при

- кут тиску.

- кут тиску. ;

; ;

; (а)

(а) - осьовий момент опору перерізу зуба;

- осьовий момент опору перерізу зуба;  - площа поперечного перерізу зуба біля ніжки. Введемо позначення

- площа поперечного перерізу зуба біля ніжки. Введемо позначення ;

;  ; звідки

; звідки  ;

;

та А:

та А: , (б)

, (б) - коефіцієнт форми зуба.

- коефіцієнт форми зуба. (навантаження ) та

(навантаження ) та  (враховує перекриття зубців), отримаємо формулу для перевірочного розрахунку прямозубих передач на згинальну витривалість.

(враховує перекриття зубців), отримаємо формулу для перевірочного розрахунку прямозубих передач на згинальну витривалість. (в)

(в) - допустима напруга на згин;

- допустима напруга на згин;

(г)

(г) - коефіцієнт, що враховує кут нахилу зуба.

- коефіцієнт, що враховує кут нахилу зуба.

- коефіцієнт, що враховує нерівномірність розподілу навантаження по довжині контактних ліній при згині;

- коефіцієнт, що враховує нерівномірність розподілу навантаження по довжині контактних ліній при згині; - коефіцієнт, внутрішніх динамічних навантажень,

- коефіцієнт, внутрішніх динамічних навантажень, - динамічна добавка;

- динамічна добавка; - питоме внутрішнє динамічне навантаження;

- питоме внутрішнє динамічне навантаження; - прямозубі передачі;

- прямозубі передачі; ;

;  при

при  ;

;  .

.

- коефіцієнт, що враховує розподіл навантаження між зубцями.

- коефіцієнт, що враховує розподіл навантаження між зубцями. де

де

- прямозубе зачеплення:

- прямозубе зачеплення: - для косозубого зачеплення. b – ширина колеса.

- для косозубого зачеплення. b – ширина колеса.

;

;  ;

;  ;

;  ;

;

; звідки

; звідки , де

, де - коеф модуля;

- коеф модуля; ; де

; де - межа витривалості матеріалу зубців коліс для згину із врахуванням технології виготовлення коліс і=1,2 – відповідно індекси шестерні та колеса передачі;

- межа витривалості матеріалу зубців коліс для згину із врахуванням технології виготовлення коліс і=1,2 – відповідно індекси шестерні та колеса передачі; - коефіцієнт безпеки для згину – є функцією марки матеріалу та його термообробки, а при відсутності фактичних даних можна вибирати з діапазону

- коефіцієнт безпеки для згину – є функцією марки матеріалу та його термообробки, а при відсутності фактичних даних можна вибирати з діапазону

- коефіцієнт довговічності під час згину;

- коефіцієнт довговічності під час згину;  - коефіцієнт, що враховує вплив градієнту напружень та чутливість матеріалу зубців коліс до концентрації напружень;

- коефіцієнт, що враховує вплив градієнту напружень та чутливість матеріалу зубців коліс до концентрації напружень;  - коефіцієнт, що враховує шорсткості перехідної поверхні,

- коефіцієнт, що враховує шорсткості перехідної поверхні,  - коефіцієнт що враховує вплив абсолютних розмірів коліс;

- коефіцієнт що враховує вплив абсолютних розмірів коліс;

- меже витривалості матеріалу зубців коліс під час згину, що відповідає базовому циклу циклів переміни напружень

- меже витривалості матеріалу зубців коліс під час згину, що відповідає базовому циклу циклів переміни напружень  .

. - коефіцієнт, що враховує технологічні виготовлені зуба колеса;

- коефіцієнт, що враховує технологічні виготовлені зуба колеса; - коефіцієнт, що враховує спосіб отримання заготовки колеса (

- коефіцієнт, що враховує спосіб отримання заготовки колеса (  - поковка;

- поковка;  - прокат;

- прокат;  - литво).

- литво). - коефіцієнт впливу шліфування перехідної поверхні зубців;

- коефіцієнт впливу шліфування перехідної поверхні зубців; - коефіцієнт впливу деформаційного зміцнення або електрохімічної обробки перехідної поверхні зубців;

- коефіцієнт впливу деформаційного зміцнення або електрохімічної обробки перехідної поверхні зубців; - коефіцієнт впливу двобічності (реверсу) ?????? навантаження до зубця;

- коефіцієнт впливу двобічності (реверсу) ?????? навантаження до зубця; - коефіцієнт впливу амплітуд напружень протилежного знаку;

- коефіцієнт впливу амплітуд напружень протилежного знаку;

- відповідно, моменти та коефіцієнти довговічності під час розрахунку протилежного боку зубця.

- відповідно, моменти та коефіцієнти довговічності під час розрахунку протилежного боку зубця. або

або

для коліс з однорідною структурою матеріалу та шліфованою перехідною поверхнею зубців незалежно від твердості та Т.О. чи Х.Т.О.

для коліс з однорідною структурою матеріалу та шліфованою перехідною поверхнею зубців незалежно від твердості та Т.О. чи Х.Т.О. - для азотованих коліс та цементованих і нітроцементованих із не шліфованою перехідною поверхнею.

- для азотованих коліс та цементованих і нітроцементованих із не шліфованою перехідною поверхнею. для ступінчастого графіка навантаження передачі.

для ступінчастого графіка навантаження передачі.

зменшують на 25% тобто

зменшують на 25% тобто

або

або  .

.

за формулою (спрощений розрахунок):

за формулою (спрощений розрахунок):

- максимальне допустиме напруження (і=1;2);

- максимальне допустиме напруження (і=1;2); - межа згинальної витривалості під час максимального навантаження ;

- межа згинальної витривалості під час максимального навантаження ; - межовий коефіцієнт безпеки:

- межовий коефіцієнт безпеки: де

де  коефіцієнт, що залежить від ймовірності

коефіцієнт, що залежить від ймовірності  не руйнування зубця: для

не руйнування зубця: для  і стандартних матеріалів та Т.О. чи Х.Т.О. –

і стандартних матеріалів та Т.О. чи Х.Т.О. – ;

; - коефіцієнт, що враховує відмінність між межовими напруженнями, які виникають під час однократного ударного навантаження та ударного навантаження із числом циклів

- коефіцієнт, що враховує відмінність між межовими напруженнями, які виникають під час однократного ударного навантаження та ударного навантаження із числом циклів  .

.

мм виготовляють в залежності від серійності

мм виготовляють в залежності від серійності

мм переважно виконують з кованих заготовок, отриманих за допомогою підкладних або закритих штампів.

мм переважно виконують з кованих заготовок, отриманих за допомогою підкладних або закритих штампів. Рис.18

Рис.18

мм виготовляють литими або бандажованими. В одиничному виробництві бандаж звертають з центром (рис.19,а), а в серійному і масовому бандаж з’єднують з центром за допомогою посадок з натягом (рис. 19,б) чи прецезійних болтів (шпильок) (рис. 19,в).

мм виготовляють литими або бандажованими. В одиничному виробництві бандаж звертають з центром (рис.19,а), а в серійному і масовому бандаж з’єднують з центром за допомогою посадок з натягом (рис. 19,б) чи прецезійних болтів (шпильок) (рис. 19,в).

,

,  та ін., а для передачі обертального моменту між колесами і валами використовують штифтові, шпонкові, та шліцові з’єднання.

та ін., а для передачі обертального моменту між колесами і валами використовують штифтові, шпонкові, та шліцові з’єднання. ;

;  ;

;  та ін., особливо при передачі великих моментів і вібраційних навантаженнях. За таких посадок немає необхідності фіксації коліс в радіальному осьовому напрямках.

та ін., особливо при передачі великих моментів і вібраційних навантаженнях. За таких посадок немає необхідності фіксації коліс в радіальному осьовому напрямках.